Насыпная плотность керамзита 5-10 - это объемный вес керамзитового камня (гальки, гравия или щебня) с размерами гранул (фракцией) величиной от 5 мм до 10 мм. Разберемся с названиями, чтобы избежать путаницы. Такое красивое название как керамзитовая галька - это не ГОСТовское определение, а торговое название обычного искусственного легкого пористого керамического гравия. Керамзитогравий часто называют керамзитовой (легкой, керамической) галькой на том основании, что внешне гравий из керамзита действительно очень похож на природную каменную гальку (морскую или речную). Отличаясь от нее визуально только характерным, красновато коричневым цветом поверхности и темно серым, почти черным цветом излома. Оказалось, что торговое название - керамзитовая галька, для фракции 5-10 мм, очень позитивно воспринимается покупателями материала, желающими использовать его с декоративными целями. Например: для засыпки дорожек в саду, площадок на даже, устройства пола в беседках и других ландшафтных идей в частном доме, коттедже, дачном домике. Название керамзитовый гравий - ГОСТовское, вполне официальное, корректное. Оно говорит нам сразу о двух характеристиках искусственного камня. 1) о том, что фракция состоит из достаточно крупных камней - это явно не песок. 2) о том, что форма зерен округлая, как бы обкатанная, без острых углов, граней и сколов. Такая, какая имеется у природного каменного гравия. Название керамзитовый щебень - ГОСТовское. Оно тоже подразумевает две характеристики: размер фракции и форму гранул. Для щебня характерна более остроугольная, слоистая форма с более выраженными, чем у гравия краями и гранями. В целом, керамзитовый щебень напоминает по внешнему виду щебень из натурального камня, хотя и не бывает таким "ломаным камнем". Что касается фракции керамзита 5-10, то для гравия и для щебня это самая мелкая из возможных фракций. Частицы с размерами менее 5 мм, независимо от их формы, относят к песку. Керамзитовый гравий изготавливается в виде двух фракций: 5-10 и 10-20. Реже в виде смеси фракций керамзита с размерами гранул от 5 до 20 мм. Керамзитовый щебень 5-10 - это мелкая фракция щебня, он изготавливается из керамзита в виде трех фракций: 5-10, 10-20 и 20-40. Возможны смеси керамзитового щебня включающие в свой состав разные размеры зерен: от 5 до 40 мм.

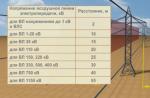

Насыпная плотность керамзита 5-10 - определяется маркой керамзитового материала по насыпной или объемной плотности. Таких марок насыпной плотности для керамзита 5-10 предусмотрено ГОСТом 9757-90 достаточно много. Поэтому, вес 1 куба керамзита 5-10 может сильно колебаться, в зависимости от конкретной марки материала. Смотрите таблицу 1. Однако, если мы будем рассматривать не все марки, а только самые часто используемые для изготовления керамзитового щебня, гравия или гальки, то "вопрос с плотностью керамзита 5-10 сильно упрощается". Смотрите таблицу 3. Существует такое определение, как средняя плотность керамзита 5-10. Это не совсем точное название, его хорошо бы поставить в кавычки. Или заменить слово "средняя" на "популярная, чаще всего встречающаяся". Популярность керамзитового материала 5-10 "средней" плотности, на самом деле сводится к области его применения в качестве утеплителя, подсыпки, теплоизоляции, засыпки, наполнителя или дренажной смеси. Другие варианты объемной плотности керамзитового гравия, щебня или гальки имеют свои достоинства, но более узкое применение и более сложную технологию изготовления материала. Поэтому в продаже встречаются гораздо реже. Возможные варианты насыпной плотности керамзитового камня 5-10 по маркам объемного веса смотрите в таблице 2.

Керамзит уже многие годы является одним из самых популярных утеплителей в строительной сфере. К тому же он обладает и отличной звукоизоляцией. Но есть у него и другие достоинства: влагоустойчивость, переносимость перепадов температуры воздуха.

О плотности керамзита

Чтобы определить плотность гранул керамзита, материал следует поместить в тару и взвесить. Затем полученный результат нужно разделить на объем тары, в которой находится материал. Плотность материала, производимого нашей компанией, это марка М350. Она указывает, что плотность составляет 350 кг на 1 куб. метр. Всего же существует 10 марок керамзита. Нужно знать, что чем выше плотность, тем качественнее материал.

Производство керамзита представляет собой технологический процесс, при котором гранулы подвергаются обжигу под высокими температурами. Сами же гранулы изготовлены из легкоплавной глины, обладающей вспучивающими свойствами.

Плотность керамзита зависит от режима обработки глины. Существует четыре способа:

- мокрый режим обработки;

- сухой режим обработки;

- пластический режим обработки;

- порошково-пластический режим обработки.

Невысокая плотность керамзита влияет на плотность тех материалов, в основе которых он использован, например, керамзитобетонные блоки. В таких изделиях плотность ниже, чем у их аналогов, выполненных из других материалов.

Однако плотность никаким образом не оказывает влияния на прочность гранул. Пройдя специальную обработку при производстве, гранулы покрываются твердым верхним слоем, который отлично защищает от механического воздействия керамзит и блоки, которые выполнены из него. Такие строительные материалы не поддаются разрушению.

По размеру гранул керамзита определяются фракции. Всего их 3 и у каждой из них свое предназначение:

- песок (размер от 0 до 5мм);

- гравий (он может быть трех видов – от 5 до 10 мм, от 10 до 20 мм, от 20 до 40 мм);

- щебень или дробленка (от 0 до 10 мм или от 5 до 40 мм).

Керамзит, как один из самых легких наполнителей пористой структуры, обладает важным параметром, который используется при выборе фракции – плотность. Теплоизоляционные качества определяются объемом зерна и объемом насыпного веса, определяемые в совокупности с пористостью. Плотность насыпного керамзита варьируется в пределах от 250 до 800 кг на куб. метр. Каждая марка имеет свои пределы плотности, например, гравийный керамзит марки М 300 обладает плотностью ль 250 до 300 кг на куб. метр. На странице «вес керамзита» можно найти более подробные сведения о значениях плотности. Что касается крупных фракций, то они обладают большим объемом с меньшей массой.

Насыпная плотность керамзита является одной из самых важных характеристик керамзита. Благодаря ей, всегда есть возможность выбрать нужную фракцию материала. И это достаточно важно, ведь от объема и удельного веса керамзита, а также размера фракции зависит качество материала. Чем выше плотность, тем лучше качество материала, это нужно учитывать при выборе марки керамзита. Насыпная плотность керамзита варьируется от 250 до 1000 кг на куб. метр.

О плотности материала можно узнать по маркировке:

- Марка М 250 обозначает, что плотность керамзита от 200 до 250 кг на куб. метр

- Марка М 300 обозначает, что плотность керамзита от 250 до 300 кг на куб. метр

Плотность керамзита

Природный легкий материал керамзит имеет множество характеристик. При этом одной из наиболее важных является его плотность, которая напрямую зависит от выбранного режима обработки глины – то есть, способа изготовления.

Ввиду того, что изначально керамзит имеет невысокую плотность, то его производные - керамзитобетон и керамзитобетонные блоки , также имеют низкую плотность, в отличие от других материалов. Однако этот параметр никак не влияет на механическую прочность материала. За счет особой внутренней структуры гранулы керамзита имеют высокую сопротивляемость нагрузкам, благодаря чему панели, блоки и монолитные строения из него надежно защищены от разрушений.

Разделять керамзит на фракции позволяет размер их гранул. Так, различают керамзитовый песок (самые мелкие частицы по 0–5 мм), керамзитовый гравий (материал с размерами 5-10, 10-20, 20-40 мм) и керамзитовый щебень (крупные частицы по 0-10, 10-40 мм).

Перед тем как выбрать фракцию материала, необходимо определить плотность керамзита. На его качество будет влиять объемный насыпной вес, объем зерен и показатель пористости. Плотность насыпного материала варьируется от 250 до 800 кг на метр кубический.

Расчет истинной плотности керамзита

Этот показатель позволяет определить удельный вес керамзита. Для проведения расчета необходимо знать его вес в сухом состоянии, который необходимо разделить на объем вещества в плотном состоянии.

Определение удельной плотности керамзита

Данная величина является переменной, измеряется в килограммах на 1 метр кубический и зависит от фракции материала: для гравия - 450-700, для щебня - 600-1000, для песка - 800.

Плотность керамзитобетона

Керамзитобетон бывает различных видов, от чего зависит его насыпная плотность (единица измерения - в килограммах на 1 кубический метр):

- конструктивный - 1200-1800;

- теплоизоляционный - от 350-900;

- теплоизоляционно-конструктивный – 700-1400.

Сравнительная характеристика кирпича и керамзитобетонных блоков

- плотность кирпича больше плотности керамзитных блоков, ввиду чего кирпичная кладка тяжелее блочной в 2,5 раза;

- 7 кирпичей сравнимы по объему с 1 блоком из керамзита – это позволяет в 3 раза увеличить скорость кладки;

- стены из керамзитоблоков имеют меньшую толщину, чем кирпичные, зато отличаются высокой теплоизоляцией.

Из-за низкой плотности керамзитовые блоки помогают сооружать здания с легкими стенами, уменьшать нагрузку на фундамент и в значительной мере снижать потери тепла - до 75%, что позволяет экономить. Стеновые панели из керамзита имеют разную плотность из-за типа конструкции – они бывают одно-, двух- или трехслойные.

Можно с уверенностью утверждать, что такой материал как керамзит относится к тем типам утеплителя, которым пока что трудно найти замену. В первую очередь это связано с его безвредностью для людей, присутствующих в здании.

Физические параметры керамзита – удельный вес и плотность – характеризуются сравнительно маленькими значениями. Внутренняя структура по форме напоминает мельчайшие ячейки. Когда же речь заходит о главном назначении керамзита, говорят о насыпной плотности как об основной характеристике материала.

Владение данной информацией позволяет специалисту подобрать фракцию применительно к конкретной ситуации. Но, для проведения более объективных расчетов требуется знать численные значения всех троих параметров: удельный вес, объем и размер фракции.

Технология изготовления керамзита

В качестве сырья для изготовления керамзита используют специализированную глину. В целом процесс сводится к обжигу сырья. Прежде чем превратиться в конечный продукт, глина должна пройти все технологические стадии обработки. На последнем этапе в течение короткого промежутка времени, который обычно занимает от 20-ти до 40-ка минут, температура возрастает от начального значения 1050 на 250 градусов Цельсия.

Наблюдается интересный эффект – вспучивание нагреваемой массы, внутри образуются поры (или пустоты), т. е. ячейки, заполненные воздухом. Получаются прочные гранулы, поверхность которых плавится под воздействием высокой температуры, образуя герметичную оболочку. Гранулы способны выдерживать умеренные механические нагрузки.

Какие существуют фракции керамзита?

Интересно то, что при относительной небольшой плотности керамзит обладает хорошей прочностью. Высокие показатели последнего параметра гранулам обеспечивает их специфическое строение. Материал сохраняет целостность, находясь под огромным весом, но также благодаря этому остаются защищенными разные объекты, контактирующие с гранулами. По причине существующей разности размеров гранул есть основания условно разделить керамзит на три вида или фракции: щебень, гравий и песок.

Из перечисленных видов самой мельчайшей фракцией считается песок – размер песчинок находится в пределах от нуля до пяти миллиметров. В зависимости от того, какой средний размер гранул (в миллиметрах), гравий принято условно делить на три подвида:

- от 5-ти до 10-ти;

- от 10-ти до 20-ти;

- от 20-ти до 40-ка.

Из раздробленного гравия образуется керамзитовый щебень. Наиболее востребованной является фракция, которая называется керамзитом дробленым. Ее частицы имеют размеры не более десяти миллиметров. Требуемая плотность гравия достигается путем применения пластичного, мокрого, сухого и порошково-пластичного режимов в процессе изготовления.

О насыпной плотности и марках керамзита

Плотность или насыпная плотность керамзита, как и всех остальных материалов, измеряется в тех же единицах – килограммы в кубическом метре (кг/куб. м). Когда речь идет о керамзите, то имеются в виду его теплоизоляционные свойства. Основные параметры – ячеистость, общий объем ячеек внутри гранул, объемный (насыпной) вес – влияют на качество керамзита. Невозможно однозначно утверждать, будто бы насыпная плотность имеет такое-то численное значение – оно колеблется в пределах между 250 и 800 кг/куб. м.

Это объясняется тем, что для каждой марки есть свое значение. Чтобы их различать, ввели стандарт – впереди пишется литера «М» и, соответственно, число. Например, если плотность чуть меньше 250 кг/куб. м, то маркировка – «М250». Для плотности находящейся в пределах от 250 до 300 кг/куб. м – «М300». До 450 кг/куб. м гравий маркируется с интервалом 50, но дальше разница в обозначениях между двумя соседними марками уже удваивается и равна 100, т. е. М500, М600 и т. д.

Такое обозначение марок по указанному принципу, которое зависит от плотности керамзита, имеет конкретное именование ГОСТ 9757-90. Конечно, согласно установленным правилам марки щебня и гравия из керамзита имеют условные нижнюю и верхнюю границы, соответственно, М250 и М600. Но при необходимости эти нормы можно откорректировать по просьбе заказчика, использовать значение, превышающее М600.

В случае с керамзитовым песком действуют следующие нормы: М500 – М1000. Если значения характеристик, близких к нижнему порогу, относятся к справочным, то наибольшие – желательно соблюдать. Напрашивается следующий вывод: если выбрать какую-то фракцию, то качественные показатели окажутся более предпочтительными у того керамзита, вес гранул которого минимальный.

Какие еще бывают виды плотности керамзита?

Знание истинной и удельной плотности насыпного утеплителя является необходимым условием для выполнения расчетов. Для каждого материала действует свое значение удельной плотности. Например, в случае с керамзитовым гравием она может меняться от 450-ти до 700-ти кг/куб. м, а в случае с керамзитобетонной сухой смесью – около 800 кг/куб. м. Удельная плотность керамзитового щебня находится в пределах 600-1000 кг/куб. м.

Истинную плотность определяют с помощью простой формулы: результат деления массы вещества, находящегося в сухом состоянии, на его объем (за вычетом объема ячеек внутри гранул). Из этого следует, что истинная плотность насыпного утеплителя, каковым является керамзит, относится к категории постоянных величин.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГРАВИЙ, ЩЕБЕНЬ И ПЕСОК

ИСКУССТВЕННЫЕ ПОРИСТЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 9757-90

(СТ СЭВ 5446-85)

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Дата введения 01.01.91

Настоящий стандарт распространяется на искусственные пористые гравий (керамзитовый, шунгизитовый, аглопоритовый), щебень (шлакопемзовый, аглопоритовый, керамзитовый) и песок (керамзитовый дробленый и обжиговый, шунгизитовый, аглопоритовый, шлакопемзовый), применяемые в качестве заполнителей при приготовлении легких бетонов по ГОСТ 25820 и силикатных бетонов по ГОСТ 25214 , а также теплоизоляционных и звукоизоляционных засыпок.

Стандарт не распространяется на вспученные вермикулит и перлит термолит.

Классификация, термины и определения - по ГОСТ 25137 .

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Искусственные пористые гравий, щебень и песок (далее - гравий, щебень и песок) следует изготовлять в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

1.2. Основные размеры

от 5 до 10;

от 10 до 20;

от 20 до 40 мм.

По согласованию изготовителя с потребителем допускается изготовление гравия и щебня от 2,5 до 10 мм и смеси фракций от 5 до 20 мм и для теплоизоляционных засыпок - от 5 до 40 мм.

1.2.2. Песок, в зависимости от зернового состава, подразделяют на три группы:

1 - для конструкционно-теплоизоляционного бетона;

2 - для конструкционного бетона;

3 - для теплоизоляционного бетона.

По согласованию изготовителя с потребителем допускается изготовление песчано-щебеночной смеси с наибольшей крупностью зерен до 10 мм.

1.2.3. Зерновой состав гравия и щебня каждой фракции должен соответствовать указанному в табл. .

Таблица 1

Примечание. D , d - соответственно наибольший и наименьший номинальные диаметры контрольных сит.

В гравии и щебне фракции от 2,5 до 10 мм и смеси фракций от 5 до 20 мм содержание зерен размером от 5 до 10 мм должно быть от 25 до 50 % по массе.

1.2.4. Зерновой состав песка должен соответствовать указанному в табл. .

Таблица 2

|

Полный остаток на контрольном сите, по объему, для групп песка |

|||

|

Не нормируются |

|||

|

Проход через сито 0,16 |

|||

В песчано-щебеночной смеси крупностью зерен до 10 мм содержание щебня фракции от 5 до 10 мы должно быть не более 50 % по объему.

1.3. Характеристики

1.3.1. В зависимости от насыпной плотности гравий, щебень и песок подразделяют на марки, приведенные в табл. .

Таблица 3

|

Насыпная плотность, кг/м 3 |

|

|

До250включ. |

|

|

Св.250до300» |

|

1.3.2. Предельные значения марок по насыпной плотности для различных видов пористых гравия, щебня и песка должны соответствовать приведенным в табл. . При этом фактическая марка по насыпной плотности не должна превышать максимального значения, а минимальные значения приведены в качестве справочных.

Таблица4

|

Марки по насыпной плотности |

||

|

минимальная |

максимальная |

|

|

Гравий и щебень керамзитовый |

||

|

Гравий шунгизитовый |

||

|

Гравий аглопоритовый |

||

|

Щебень аглопоритовый |

||

|

Щебень шлакопемзовый |

||

|

Песок керамзитовый и шунгизитовый |

||

|

Песок аглопоритовый |

||

|

Песок шлакопемзовый |

||

Примечание. Допускается по согласованию изготовителя с потребителем для приготовления конструкционных легких бетонов классов В20 и выше изготовление керамзитового гравия и щебня марок 700 и 800.

Прочность при сдавливании в цилиндре, МПа

керамзитового и шунгизитового гравия

керамзитового щебня

аглопоритового

шлакопемзового щебня

Примечание. Соотношение между маркой заполнителя по прочности и прочностью при сдавливании в цилиндре допускается уточнять на основании испытания в бетоне по ГОСТ 9758 .

Марка по прочности, не менее

керамзитового гравия и щебня

шунгизитового

аглопоритового

шлакопемзового щебня

Примечание. Для теплоизоляционных засыпок допускается выпускать гравий и щебень с маркой по прочности ниже, чем указано в таблице, но не менее марки П15.

1.3.6. В гравии, щебне и песке, применяемых в качестве заполнителей для армированных бетонов, содержание водорастворимых сернистых и сернокислых соединений в пересчете на SO 3 не должно превышать 1 % по массе.

1.3.7. Структура аглопоритового гравия и щебня и шлакопемзового щебня должна быть устойчивой против силикатного распада. Потеря массы при определении стойкости против силикатного распада должна быть, %, не более:

5 - для шлакопемзового щебня;

8 - для аглопоритовых гравия и щебня.

1.3.8. Потеря массы при кипячении должна быть, %, не более:

5 - для керамзитового гравия и щебня;

4 - для шунгизитового гравия.

1.3.9. Потеря массы при прокаливании должна быть, %, не более:

3 - для аглопоритовых гравияи щебня;

5 - для аглопоритового песка.

8 - для аглопоритовых гравия, щебня и песка из зол ТЭЦ.

5 - для аглопоритовых гравия и щебня;

3 - для керамзитового песка, полученного в печах кипящего слоя.

1.3.11. На гравий и щебень, применяемые для теплоизоляционных засыпок, требования пп. - не распространяются.

1.3.12. Гравий, щебень и песок, предназначенные для приготовления теплоизоляционных и конструкционно-теплоизоляционных легких бетонов, должны подвергаться периодическим испытаниям на теплопроводность.

во вновь строящихся и реконструируемых жилых и общественных зданиях при А эфф до 370 Бк/кг;

при возведении производственных зданий и сооружений при А эфф свыше 370 Бк/кг до 740 Бк/кг.

При необходимости в национальных нормах, действующих на территории государства, величина удельной эффективной активности естественных радионуклидов может быть изменена в пределах норм, указанных выше.

2. ПРИЕМКА

2.1. Гравий, щебень и песок должны быть приняты техническим контролем предприятия-изготовителя.

2.2. Гравий, щебень и песок принимают партиями.

Партией считают количество гравия и щебня одной фракции и одной марки по насыпной плотности и прочности, одновременно отгружаемое одному потребителю в одном железнодорожном составе, но не более 300 м 3 . Партией считают количество песка одной группы и марки по насыпной плотности, одновременно отгружаемое одному потребителю, но не более 300 м 3 .

При отгрузке автотранспортом партией считают количество материала, одновременно отгружаемое одному потребителю в течение суток.

2.3. Соответствие качества гравия, щебня и песка требованиям стандарта устанавливают по данным входного, операционного и приемочного контроля. Результаты входного, операционного и приемочного контроля должны быть зафиксированы в соответствующих журналах лаборатории, ОТК или других документах.

Порядок проведения, объем и содержание входного и операционного контроля устанавливают в соответствующей технологической документации.

Приемочный контроль осуществляют в соответствии с требованиями настоящего стандарта путем проведения периодических и приемосдаточных испытаний.

2.4. Периодические испытания готовой продукции проводят:

один раз в две недели для определения:

потерн массы при прокаливании аглопоритового гравия, щебня и песка;

одни раз в квартал для определения:

стойкости против силикатного распада шлакопемзового щебня и аглопоритового гравия и щебня;

потери массы при кипячении керамзитового гравия и щебня, шунгизитового гравия;

один раз в полугодие для определения морозостойкости гравия и щебня;

один раз в год, а также каждый раз при изменении сырья для определения содержания естественных радионуклидов и теплопроводности гравия, щебня и песка.

(Измененная редакция, Изм. № 1).

2.5. Приемосдаточные испытания гравия, щебня и песка каждой партии проводят для определения:

зернового состава;

насыпной плотности;

прочности (только для гравия и щебня).

При соблюдении правил раздельного хранения гравия, щебня и песка по маркам допускается осуществлять приемочный контроль качества заполнителей в процессе производства и проводить отбор точечных проб на технологических линиях в соответствии с пп. 2.2 и 2.3 ГОСТ 9758 .

Объединенную пробу используют для определения всех показателей качества гравия, щебня или песка. Насыпную плотность материала определяют также в каждой точечной пробе.

Объем проб и порядок их отбора принимают по ГОСТ 9758 .

2.7. Результаты периодических испытаний считают удовлетворительными, если значения показателей качества объединенной пробы соответствуют требованиям пп. -.

При неудовлетворительных результатах изготовление гравия, щебня и песка должно быть прекращено до принятия мер, обеспечивающих соблюдение установленных требований.

2.8. Партия гравия, щебня и песка считается принятой по результатам приемосдаточных и периодических испытаний, если значения показателей качества объединенной пробы соответствуют требованиям пп. -, а значения насыпной плотности каждой точечной пробы, кроме того, не превышают максимального значения, установленного для данной марки, более чем на 5 %.

(Измененная редакция, Изм. № 1).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Гравий, щебень и песок транспортируют в железнодорожных вагонах с соблюдением требований ГОСТ 22235 и Правил перевозок грузов и технических условий погрузки и крепления грузов, утвержденных МПС. Вагоны следует загружать с учетом полного использования их грузоподъемности.

4.2. Гравий и щебень следует хранить раздельно по фракциям и маркам по насыпной плотности и прочности, песок - по маркам.

4.3. При хранении гравий, щебень и песок не должны подвергаться засорению.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственной ассоциацией «Союзстройматериалов»

РАЗРАБОТЧИКИ

В. П. Петров, канд. техн. наук (руководитель темы); Л. С. Бурлакова; В. Я. Аргунова; В. Г. Довжик, канд. техн. наук; Б. А. Верскаин; С. Г. Васильков, д-р техн. наук; С. В. Роньшина, канд. техн. наук; Ф. М. Шухатович, канд. техн. наук; Р. И. Ходская, канд. техн. наук; Д. Н. Куролапник, канд. техн. наук; В. Е. Юровский, канд. техн. наук; М. Я. Левитин, канд. техн. наук; И. Е. Путляев, д-р техн. наук; Р. К. Житкевич, канд. техн. наук; В. И. Савин, канд. техн. наук; Н. Я. Спивак, канд. техн. наук; Н. С. Стронгин, канд. техн. наук; Т. Н. Киевская; В. В. Еремеева; Т. А. Фиронова