Но можно избежать сколов, если сделать самодельный противоскольный вкладыш, который заменит заводскую вставку пильного стола (и ее широкий паз, не обеспечивающий необходимую поддержку волокнам во время распила) и будет полностью поддерживать волокна.

Неплохо было бы изготовить вкладыши для работы со всеми имеющимися у вас пильными дисками. Выпиливаете пазы шириной 19 мм? Нужны фальцы шириной 12 мм? Скос под углом 30°? Сделаем новые вкладыши. Все они изготавливаются легко и просто, поэтому выпилите дюжину заготовок и храните их недалеко от пильного станка, чтобы не терять времени при смене пильных дисков или углов распила. Использовав вкладыш для специфической задачи, пометьте его, записав настройки (и пильный диск), чтобы сохранить их, если в следующий раз придется делать такие же распилы.

Как быстро сделать вкладыши

Вы можете приобрести недешевые готовые вкладыши из текстолита, но мы предпочитаем сами делать их из березовой фанеры толщиной 10 или 12 мм. Этот материал достаточно прочен и, как правило, не имеет непро-клеенных мест между слоями шпона. Неплохие вкладыши получаются из МДФ, но их прочность ниже, чем фанерных. Вкладыши из древесины твердых пород хотя и очень прочны, но склонны к разбуханию и усушке при изменениях влажности, поэтому тоже хуже фанерных.

Для изготовления дубликатов заводской вставки пильного станка используйте фрезерный стол с установленной копирующей фрезой. На заднем конце некоторых вкладышей есть небольшой язычок (фото А), удерживающий их от выброса, или винты для поперечной регулировки. Чтобы изготовить вкладыши, потребуется сделать специальный шаблон. Для этого обведите заводской вкладыш карандашом на куске фанеры или МДФ и пометьте штриховкой язычок и места установки регулировочных винтов. Ленточной пилой выпилите заготовку по контуру рядом с линией, а затем отшлифуйте шаблон, чтобы он плотно вставлялся в проем пильного стола. Если вы хотите, чтобы на самодельном вкладыше также был препятствующий выбросу язычок, сделайте шпунт на нижней стороне и вклейте в него тонкую полоску из твердой древесины, которая будет служить зацепом, выступающим снизу пильного стола.

Для изготовления дубликатов заводской вставки пильного станка используйте фрезерный стол с установленной копирующей фрезой. На заднем конце некоторых вкладышей есть небольшой язычок (фото А), удерживающий их от выброса, или винты для поперечной регулировки. Чтобы изготовить вкладыши, потребуется сделать специальный шаблон. Для этого обведите заводской вкладыш карандашом на куске фанеры или МДФ и пометьте штриховкой язычок и места установки регулировочных винтов. Ленточной пилой выпилите заготовку по контуру рядом с линией, а затем отшлифуйте шаблон, чтобы он плотно вставлялся в проем пильного стола. Если вы хотите, чтобы на самодельном вкладыше также был препятствующий выбросу язычок, сделайте шпунт на нижней стороне и вклейте в него тонкую полоску из твердой древесины, которая будет служить зацепом, выступающим снизу пильного стола.

Выпилите прямоугольные заготовки для вкладышей размером чуть больше шаблона. С помощью двухстороннего скотча на тканевой основе приклейте заготовку к шаблону и опилите ее по контуру ленточной пилой, оставляя припуск не более 3 мм. Затем на фрезерном столе с помощью копирующей фрезы удалите припуск, доведя заготовку до окончательной формы.

Подгонка вкладышей к проему пильного стола

Когда заготовки выпилены и отфрезерованы по форме, сверлом диаметром 19 мм сделайте в каждой отверстие для пальца (чтобы вынимать вкладыш). Располагайте его на расстоянии не менее 25 мм от того участка, где будет находиться пильный диск. На многих станках диск диаметром 250 мм опускается ниже поверхности пильного стола на 6 мм или чуть больше (фото С), поэтому вкладыш, не имеющий пропила, нельзя установить в проем вровень с пильным столом. Существуют три способа регулировки:

Когда заготовки выпилены и отфрезерованы по форме, сверлом диаметром 19 мм сделайте в каждой отверстие для пальца (чтобы вынимать вкладыш). Располагайте его на расстоянии не менее 25 мм от того участка, где будет находиться пильный диск. На многих станках диск диаметром 250 мм опускается ниже поверхности пильного стола на 6 мм или чуть больше (фото С), поэтому вкладыш, не имеющий пропила, нельзя установить в проем вровень с пильным столом. Существуют три способа регулировки:

■ использовать пильный диск меньшего диаметра (например, от циркулярной пилы или один из внешних дисков из наборного пазового комплекта), чтобы пропилить узкий паз, в который можно вставить обычный пильный диск диаметром 250 мм. (Если диск меньшего диаметра имеет такую же толщину, как и диск ди-

аметром 250 мм, не поднимайте его слишком высоко, чтобы не пропилить вкладыш насквозь.);

■ приклеить заготовку сверху к заводскому металлическому вкладышу, прижать на место струбцинами, а затем медленно поднять вращающийся 250-миллимет-ровый пильный диск, чтобы на верхней стороне вкладыша появился чуть заметный след (фото D). Затем разделить две пластины и вставить самодельный вкладыш в проем пильного стола;

■ приклеить заготовку сверху к заводскому металлическому вкладышу, прижать на место струбцинами, а затем медленно поднять вращающийся 250-миллимет-ровый пильный диск, чтобы на верхней стороне вкладыша появился чуть заметный след (фото D). Затем разделить две пластины и вставить самодельный вкладыш в проем пильного стола;

■ отфрезеровать на нижней стороне

заготовки канавку шириной 6 мм и глубиной, достаточной для получения небольшого просвета над пильным диском (фото Е) при установке вкладыша в проем. Отфрезеровать канавку глубиной не более половины толщины заготовки, поскольку более глубокая ослабит вкладыш и создаст потенциальную угрозу вашей безопасности.

Нужно еще сделать пропил для установки защитного кожуха или расклинивающего ножа. Для этого можно использовать пильный станок с обычным 250-миллиметровым диском и заводской вставкой, если пропил выходит на задний край вкладыша. Замкнутый пропил делайте электролобзиком. Если потребуется, выберите на нижней стороне углубления для фланцев и шпиндельного узла или для деталей оригинальной вставки (фото G). Сделать это проще всего с помощью фрезера или сверлильного станка со сверлом Форстера.

Нужно еще сделать пропил для установки защитного кожуха или расклинивающего ножа. Для этого можно использовать пильный станок с обычным 250-миллиметровым диском и заводской вставкой, если пропил выходит на задний край вкладыша. Замкнутый пропил делайте электролобзиком. Если потребуется, выберите на нижней стороне углубления для фланцев и шпиндельного узла или для деталей оригинальной вставки (фото G). Сделать это проще всего с помощью фрезера или сверлильного станка со сверлом Форстера.

Выровняйте вкладыш с поверхностью пильного стола

Если вкладыш выступает слишком высоко над пильным столом, отфрезеруйте или высверлите на нижней стороне участки, опирающиеся на выступы-приливы или фальцы проема. Если же вкладыш расположен ниже поверхности стола, добавьте винты, с помощью которых сможете добиться точного выравнивания. (Используйте регулировочные винты с углублением для шестигранного ключа или обычные винты с потайной головкой.) Для этого разметьте центры резьбовых отверстий с помощью заводской вставки или обычных канцелярских кнопок (фото Н). Просверлите отверстия и раззенкуйте их с верхней стороны. Вверните винты (фото I), и с их помощью поднимайте или опускайте вкладыш до тех пор, пока он не выровняется заподлицо с поверхностью пильного стола (фото J).

Если вкладыш выступает слишком высоко над пильным столом, отфрезеруйте или высверлите на нижней стороне участки, опирающиеся на выступы-приливы или фальцы проема. Если же вкладыш расположен ниже поверхности стола, добавьте винты, с помощью которых сможете добиться точного выравнивания. (Используйте регулировочные винты с углублением для шестигранного ключа или обычные винты с потайной головкой.) Для этого разметьте центры резьбовых отверстий с помощью заводской вставки или обычных канцелярских кнопок (фото Н). Просверлите отверстия и раззенкуйте их с верхней стороны. Вверните винты (фото I), и с их помощью поднимайте или опускайте вкладыш до тех пор, пока он не выровняется заподлицо с поверхностью пильного стола (фото J).

По материалам журнала "Wood-Мастер"

1

Сделайте вспомогательный стол с нулевым зазором. Штатную вставку пильного стола можно заменить новой с нулевым зазором, однако гораздо проще соорудить временный стол, изготовление которого займет считанные секунды (фото слева). Установите параллельный упор станка так, кактребуется для распила. Затем прикрепите к пильному столу струбцинами или двухсторонним скотчем на тканевой основе лист оргалита толщиной 6 мм. Прижмите оргалит к столу обрезком доски, включите станок и медленно поднимите пильный диск на необходимую для распила высоту.

2

Двухступенчатый упор задает ширину паза. Если у вас нет пазового диска или требуется выпилить паз, ширина которого больше толщины диска, можно выпиливать широкие пазы последовательно при помощи сдвоенного упора. Ширина паза задается расстоянием между торцами двух упоров. Вычтите из требуемой ширины паза толщину пильного пазового диска. Уперев заготовку в первый упор, сделайте один пропил, затем прижмите заготовку ко второму упору и сделайте следующий пропил. Если вы пользуетесь обычным пильным диском, потребуется удалить лишнюю древесину между двумя пропилами. Для большей точности мы снабдили приспособление противопылевой выемкой, прикрепив к нему снизу с небольшим сдвигом проставку из 6-миллиметровой фанеры.

3 Подрезка свесов кромочных накладок. При подрезке выступающих краев кромочных накладок из шпона или деревянных планок трудно удерживать фрезер на узкой кромке фанерной полки. Чтобы облегчить работу, изготовьте накладку высотой 100-150 мм для параллельного (продольного) упора и пропилите в ней фальц, ширина которого должна быть не меньше толщины пильного диска. Прикрепите ьакладку к параллельному упору станка, выровняв боковую грань заподлицо сзубьями пильного диска. Проверьте правильность установки, проведя вдоль ynoDa обоезок доски: если диск касается обрезка, немного сдвиньте упор в сторону диска и проверьте снова. Удерживая полку кромкой вниз так, чтобы выступающий край кромочной накладки заходил в фальц приспособления (см. фото), опилите его заподлицо. Для качественного результата используйте диск с 80 твердосплавными зубьями и пильную вставку с нулевым зазором.

4 Подрезка концов кромочных накладок. Похожую технику можно использовать и для торцевания заподлицо деревянных планок, закрывающих кромки полки. В этом случае используйте разделитель из обрезка доски, в котором сделайте пропил чуть шире толщины пильного диска (фото). Снова установите параллельный упор так, чтобы внешняя грань разделителя была заподлицо с зубьями пильного диска, и сделайте пробный пропил. Затем спилите выступающие концы кромочной накладки, как показано на фото.

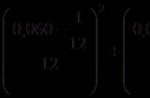

5 0ткалибруйте угловой упор для пиления под углом 90°. Чтобы убедиться, что угловой упор установлен перпендикулярно пильному диску, попробуйте следующий прием. Установите угловой упор для пиления под углом 90° и распилите поперек обрезок доски шириной не менее 1 50 мм. Переверните доску верхней стороной вниз, прижмите ее к угловому упору той же кромкой, как показано на рисунке, и отпилите второй конец доски. Теперь сравните длину обеих кромок, измерив их точной стальной линейкой. Если размеры А и В в точности совпадают, угловой упор установлен под прямым углом. Если нет, отрегулируйте угловой упор и повторите пробные распилы, пока размеры А и В не сравняются, после чего настройте указатель шкалы углового упора.

6 Быстрое определение «крайних» зубьев. При использо вании регулируемых пазовых дисков (называемых иногда «пьяной пилой») непросто определить, какой из зубьев смещен дальше всех влево, а какой - вправо. Найти такой «крайний» зуб (или зубья, если речь идет о сдвоенном регулируемом пазовом диске, как на фото) можно, используя угольник. Пометьте этот зуб маркером. Теперь при установке ширины пропила вы можете делать измерения отэтого зуба, взяв его за точку отсчета.

7 0ткалибруйте угловой упор для пиления под углом 45°.

Совет 5 не подходит, когда нужно установить угол 45°. В этом случае положите на пильный стол проверенный плотницкий угольниктак, чтобы край паза для углового упора проходил через одни и те же деления на обеих линейках угольника. (На фото это деления 6 дюймов с внутренней стороны линеек.) Ослабив крепление углового упора, установите его вдоль одной из линеек угольника и вновь затяните крепление. Настройте фиксатор угла 45°, если он имеется на вашем угловом упоре.

8 Оставьте точные отпечатки. Чугун мягче, чем нам кажется, и неровный пол вполне может стать причиной искривления пильного стола вашего станка. Поэтому, найдя в мастерской ровный участок пола для станка, заклейте ножки подставки малярным скотчем и распылите вокруг них краску, чтобы отметить их положение (см. фото). Теперь вы сможете передвигать станок и вновь возвращать его на то же место.

9 Уберите с дороги приемный стол. В небольшой мастерской не хватает места для постоянно установленного заднего расширения. Складывающийся приемный стол, показанный на фото, позволит иметь позади пильного диска дополнительные 900 мм опорной поверхности, а в сложенном состоянии он займет лишь несколько сантиметров позади станка. При этом он всегда готов к работе, даже если ваш станок установлен на подставке, снабженной колесами.

10 Оснастите станок дополнительными крыльями-полками. Как разместить все принадлежности для пиления, чтобы они всегда были под рукой, но при этом не мешались под ногами? Возьмите два отрезка стального уголка шириной 25 мм и длиной примерно на 50 мм меньше ширины пильного стола. Прикрепите их болтами спереди и сзади к подставке станка (фото). Выпилите из фанеры полки шириной, равной расстоянию от концов уголков до подставки, и присоедините их болтами сверху к уголкам. Чтобы предметы не падали с полок, прикрепите к их краям деревянные рейки. Теперь у вас есть дополнительное место для хранения принадлежностей.

11 Сделайте дополнительную опору для заготовок. Эту простую Т-образную опору, предназначенную для установки в складной верстак, можно сделать из обрезков фанеры или МДФ. Установив ее на высоте пильного стола, просверлите в нижней части опоры отверстия и вставьте в них шканты, чтобы не тратить каждый раз время на регулировку высоты. Такая универсальная опора может еще использоваться совместно с ленточной и торцовочной пилами, нужно только просверлить дополнительные отверстия для установки ее на соответствующей высоте.

12 Сделайте для станка новое основание. Совсем необязательно использовать пилу со штатной подставкой, сделанной из листового металла. Замените ее простой тумбочкой, например такой, как на фото, и вы получите дополнительное место для хранения, а пила станет работать тише. Чтобы познакомиться с деталями этой продуманной и универсальной идеи, загляните на страницу woodmagazine.com/tsbase.

Четыре простых приспособления увеличат точность и производительность

13 Как улучшить качество поперечных распилов. Салазки с нулевым зазором для поперечного пиления предотвратят сколы при раскрое фанеры, а их изготовление обойдется недорого. Показанные на рисунке салазки оборудованы регулируемым упором, но он необязателен. Конструкция с задним расположением упора позволит распиливать заготовки большего размера, чем с упором, который находится ближе к оператору. При сборке прикрепите рейку-ползун, входящую в паз пильного стола, так, чтобы упор приспособления выступал за линию пропила примерно на 5 мм. Перед началом работы с приспособлением проведите его через пильный диск, чтобы удалить этот излишек и создать край с нулевым зазором.

14 Уверенно выпиливайте сужения. Вы можете приобрести или самостоятельно изготовить более изощренные приспособления для выпиливания сужений, но показанное i ©сложное приспособление также справится с большинством подобных работ. Оно передвигается вдоль параллельного упора, поэтому не нужно прикреплять к нему рейки-ползуны, скользящие в пазах пильного стола. Чтобы использовать приспособление, измерьте его ширину и установите параллельный упор на такое же расстояние от пильного диска. Выверните верхний шуруп, ослабьте осевой шуруп и установите направляющую под нужным углом, после чего затяните оба шурупа. Прижмите одну грань заготовки к направляющей и, уперев торец заготовки в шкант, выпилите сужение.

15

Точная заусовка со специальными салазками. Для безукоризненных соединений «на ус» гораздо важнее, чтобы суммарный угол составлял точно 90°, чем точность каждого из скосов под углом 45°. Показанные салазки для пиления под углом 45° обеспечивают постоянство получаемого в соединении прямого угла. Чтобы установить направляющие рейки-голзуны с нижней стороны салазок, вставьте их в пазы пильного стола, положите сверху салазки и прикрепите их к ползунам шурупами. Затем сделайте пропил для пильного диска. Длина пропила должна быть примерно равной половине длины салазок. При помощи комбинированного угольника отметьте попожение правого углового упора под углом 45° к пропилу и установите упор по намеченной линии. Приложив к правому упору точный плотницкий угольник, определите положение левого упора. Прижмите левый упор к линейке угольника и закрепите его на месте шурупами. Сделайте пробный распил и, если необходимо, выверните дальний от пильного диска шуруп, поправьте положение упора, а затем снова закрепите его, ввернув новый шуруп.

16 Каретка для выпиливания шипов. Если выпиливание шипов на концах деталей при помощи пильного станка заставляет вас нервничать, то данное приспособление для параллельного упора позволит вам расслабиться. Оно удерживает вс -сокую заготовку одновременно сбоку и сзади. Все, что вам останется сделать - это закрепить заготовку струбциной и провести приспособление вдоль параллельного упора. Нанесите немного воска на те части приспособления, которые соприкасаются с параллельным упором, чтобы оно могло перемещаться более плавно.

17 Держите станок в чистоте.

Прежде чем приступить к пилению, освободите пильный стол от обрезков, инструментов, крепежа и других посторонних предметов (подразумевается, что вы не используете параллельный упор как лоток для инструментов). Подобные предметы не только отвлекают внимание, но и могут внезапно превратиться в метательный снаряд.

18 Защитите ваши глаза. Без плотно прилегающих защит ных очков попавшие в глаза пыль и опилки могут привести к нарушению зрения (не самое приятное ощущение, особенно когда это случается в середине распила), а в худшем случае - к серьезному повреждению глаз. Хорошие защитные очки обойдутся намного дешевле визита к офтальмологу и последующего лечения.

19

Правильно устанавливайте высоту диска. Существуют различные мнения относительно того, какой должна быть оптимальная высота пильного диска. Джим Брюэр из компании Freud рекомендует устанавливать диск так, чтобы самый верхний зуб выступал над заготовкой примерно на половину своей длины (см фото). Он подчеркнул, что в любок: случае диск должен выступать над заготовкой не больше чем на длину зуба.

20 Будьте начеку!

Рассказы о травмах, полученных при работе на пильном станке, часто начинаются словами: «Мне оставалось сделать последний распил на сегодня...». Усталость приводит к ошибкам в оценке ситуации, результатом которых могут стать не только испорченные заготовки, но и более тяжелые последствия. Монотонность операций также притупляет внимание, поэтому делайте частые перерывы.

21 Не рискуйте. Каждый раз, когда ваша рука приближается к пильному диску на расстояние менее 15 см, у вас внутри должен срабатывать сигнал тревоги. Держите под рукой специальные толка-.ели и всегда используйте их, чтобы закончить распил, если есть риск, что ваши пальцы могут оказаться в опасной зоне.

22

Всегда используйте параллельный или угловой упор, но не оба одновременно. Никогда не делайте двух вещей: не пытайтесь пилить, направляя заготовку руками, без использования параллельного или углового упора и не используйте оба упора одновременно. В обоих случаях высока вероятность того, что пильный диск застрянет в заготовке и отбросит ее прямо на вас.

23 Используйте прижимы. Пружинящие пластинки прижима-гребенки надежно удерживают заготовку прижатой к параллельному упору, что позволяет сосредоточиться на обеспечении равномерной скорости подачи. Установите прижим так, чтобы его рабочий конец находился перед пильным диском, как показано на фото. Это предотвратит захват и отбрасывание отрезанной части заготовки.

Вопросом о том, как самостоятельно изготовить фрезерный стол, задаются многие домашние мастера. Это объяснимо: оборудование, на котором фрезер зафиксирован неподвижно, а заготовка движется по специально оборудованному для этого рабочему столу, во многих случаях намного удобнее в использовании. Зачастую при работе с ручным фрезером заготовку закрепляют на обычном столе, а все манипуляции проводят самим инструментом, что не позволяет соблюсти точность обработки.

Фрезерный стол значительно повышает производительность труда и эффективность работы с ручным фрезером. Приобретать серийную модель такого стола для своего домашнего зачастую невыгодно. Намного экономичнее изготовить фрезерный стол своими руками. Это не займет много времени и потребует очень незначительных финансовых затрат. Справиться с такой задачей при желании может любой домашний мастер.

Используя самодельный стол для ручного фрезера при обработке изделий из древесины, можно добиться результатов, которые позволяют получить профессиональные фрезерные станки. С помощью такого несложного приспособления качественно выполняют целый перечень технологических операций: вырезание фигурных отверстий и проделывание различных прорезей и пазов в заготовке, изготовление соединительных элементов, обработка и профилирование кромок.

С устройством фрезерного стола заводского производства можно ознакомиться на видео ниже. Мы постараемся сделать не хуже, а в чем-то даже лучше и, что весьма немаловажно, дешевле.

Самодельный фрезерный стол, которым вы оснастите свой домашний станок, даст вам возможность выполнять обработку не только деревянных заготовок, но и изделий, которые выполнены из ДСП, МДФ, пластика и др. С помощью такого самодельного фрезерного стола вы сможете делать пазы и шлицы, обрабатывать элементы шпунтовых соединений и соединений «шип-паз», снимать фаски и создавать декоративные профили.

Самодельный стол для фрезера, изготовление которого не потребует больших финансовых затрат, позволит вам оснастить свою домашнюю мастерскую настоящим деревообрабатывающим станком. Необходимо будет только закрепить сам инструмент – ручной фрезер, для чего можно использовать стойку сверлильного станка или верстак. Не случайно, многие производственные компании занялись изготовлением именно фрезерных столов и аксессуаров к ним, но за такое приспособление придется отдать приличную сумму денег. Самодельный стол для оснащения фрезерного станка, если его сделать в соответствии с чертежами, которые мы разберем в данной статье, по своей функциональности ничем не уступает моделям, выпущенным в производственных условиях, а обойдется он значительно дешевле.

Чертежи фрезерного стола: вариант №1

Чертежи фрезерного стола с детальным разбором конструкции основных узлов и их размерами.

Чертежи самодельного стола для ручного фрезера (нажмите, чтобы увеличить)

Размеры деталей

Стол в разрезе

Двуслойная крышка стола

Вырез в первом слое стола

Разметка выреза второго слоя стола

Склеивание обоих слоев

Выпиливание выреза по разметке второго слоя

Чертеж параллельного упора

Торцевая пластина упора

Патрубок пылеотвода

Предохранительный щиток из оргстекла

Гребенчатый прижим и стопорный блок

Предохранительный щиток из оргстекла

Гребенчатый прижим и стопорный блок

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простой самодельный фрезерный стол. Есть вопросы к общей прочности, но зато дешево и сердито.

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Изготовление станины и столешницы

Станина самодельной фрезерной установки должна обладать высокой устойчивостью и надежностью, так как именно на нее будут приходиться основные нагрузки. Конструктивно она представляет собой каркас с опорами, на котором фиксируется столешница. В качестве материала для изготовления каркаса станины можно использовать соединяемые сваркой металлические профили, ДСП, МДФ, дерево. Желательно сначала подготовить чертежи такого устройства. На них необходимо обозначить все элементы конструкции и их размеры, зависящие от габаритов деталей, которые планируется обрабатывать на таком фрезерном оборудовании.

Нижнюю часть станины со стороны ее передней части необходимо углубить на 100–200 мм, чтобы ногам оператора фрезерного станка ничего не мешало. Если вы собираетесь обрабатывать на своем самодельном станке накладки для дверей и торцы фасадов для них, то размеры станины могут быть следующими: 900х500х1500 (высота, глубина, ширина).

Одной из значимых характеристик станины для самодельного фрезерного станка является ее высота, от которой зависит удобство работы на таком оборудовании. По требованиям эргономики наиболее подходящая высота оборудования, за которым работают стоя, - 850–900 мм. Нижние части опор станины желательно сделать регулируемыми. Это даст возможность не только компенсировать неровности пола, но и в случае необходимости, менять высоту фрезерного стола. Для изготовления поворотного стола своими руками достаточно зафиксировать на его ножках специальные колесики.

Сборка примерно такого стола рассмотрена в варианте №2

Сделать фрезерный стол, отличающийся невысокой ценой, высокой надежностью, можно из столешницы старого кухонного стола. Такие столешницы, как правило, изготовлены из листа ДСП толщиной 26 или 36 мм, покрытого износостойким пластиком. Их поверхность обеспечивает хорошее скольжение заготовки, а основа из ДСП отлично гасит возникающие при работе оборудования вибрации. Если делать рабочий стол для станка своими руками, то для этих целей подойдут плиты из МДФ и ДСП (ЛДСП) толщиной от 16 мм.

Чертежи фрезерного стола: вариант №2

Подробные чертежи фрезерного стола с дополнительными выдвигающимися ящиками, который можно сделать из бруса и фанеры (или МДФ). Список деталей с размерами и рекомендуемым материалом изготовления представлен в таблице.

Таблица деталей стола и их размеров

Каркас

Верхний угол каркаса

Нижний угол каркаса

Направляющая для скольжения ящиков

Схема расположения направляющих

Столешница

Чертеж упора

Большой выдвижной ящик

Маленький выдвижной ящик

Передняя часть малого ящика

Боковые панели стола

Как сделать монтажную пластину

Поскольку столешница самодельного фрезерного станка обладает достаточно большой толщиной, то монтажная пластина для крепления фрезера должна иметь минимальную толщину. Это позволит максимально задействовать вылет режущего инструмента. Понятно, что такая пластина при минимальной толщине должна отличаться высокой прочностью и жесткостью.

Пластину можно сделать из металла либо из материала, который не уступает ему по свой прочности, - текстолита. Толщина листа текстолита должна находиться в пределах 4–8 мм. Воспользовавшись предварительно подготовленными чертежами, из такого листа вырезают прямоугольную деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

Соединение пластины с подошвой фрезера и самим столом, как уже было сказано выше, обеспечивается за счет отверстий, выполненных в ней, и ответных резьбовых отверстий в подошве фрезера. Отверстия для фиксации пластин к поверхности стола, которые используются как прижимы для фрезерного станка, делаются по четырем их углам.

Размеры и расположение отверстий для соединения пластины с фрезером должны полностью соответствовать отверстиям, расположенным на подошве инструмента. Чтобы не ошибиться при изготовлении пластины, необходимо предварительно подготовить ее чертеж, на котором надо указать габаритные размеры этой детали, диаметры и расположение на ней всех отверстий. При желании можно зафиксировать ее на поверхности стола, используя скобы-прижимы.

Видео с подробным рассказом о постройке фрезерного стола, функционал и удобство которого весьма высоки, но и сложность изготовления также очень серьезная. Для большинства мастеров такой стол будет излишне сложным, но, возможно, кто-то почерпнет полезные идеи при создании своего собственного оборудования.

Сборка фрезерного стола

Универсальный фрезерный стол или начинают собирать с крепления столешницы на готовую станину. Монтажную пластину прикладывают к тому месту столешницы, где она по чертежу должна быть размещена, обводят ее контур карандашом. Необходимо это для того, чтобы по обозначенному контуру выбрать для пластины углубление, для чего используют ручной фрезер с инструментом диаметром 6–10 мм. Размер этого углубления должен быть таким, чтобы пластина легла в него на одном уровне с поверхностью столешницы.

Сделать круглой фрезой углубление с прямыми углами не получится, поэтому на самой пластине углы тоже надо скруглить при помощи напильника. После фиксации в столешнице необходимо сделать в монтажной пластине отверстие с размерами, соответствующими диаметру подошвы фрезера. Делается оно при помощи прямой фрезы, толщина которой должна быть больше, чем у самой столешницы.

Когда требования с оборудованию невелики и связываться с самоделками нет желания, можно купить нечто подобное тому, что изображено на фото ниже.

PROMA ценой около 6 тысяч рублей — один из самых дешевых заводских фрезерных столиков

Для выполнения такой операции вам не потребуется чертеж, так как она не требует высокой точности. С обратной стороны столешницы также необходимо выбрать некоторое количество материала, так как в нижней части стола надо будет размещать кожух пылеуловителя и другие приспособления. Чтобы быстро выполнить все вышеописанные операции, можно ориентироваться на размещенные в этой статье чертежи или фото.

Заключительным этапом сборки самодельного фрезерного стола является соединение всех его конструктивных элементов. Сначала с нижней части столешницы заводится фрезер, его подошва прикручивается к монтажной пластине. Затем сама пластина крепится к верхней поверхности столешницы при помощи саморезов с потайными головками, которые должны быть полностью утоплены в подготовленные отверстия. Только после выполнения этих операций сама столешница надежно закрепляется на станине.

Чертежи фрезерного стола: вариант №3

Компактный настольный фрезерный стол и подробный разбор его создания на фото ниже.

Компьютерная модель

Внешний вид в сборе

Вид сзади

Вид спереди

Фреза поднята, створки раздвинуты

Фреза опущена, створки сдвинуты

Ручной фрезер

Шланг от пылесоса для отвода пыли и стружки

Крепление фрезера и отвод стружки

Регулировка подъема фрезы

Подъем фрезы осуществляется вращением винта

Настройка подъема фрезы

Настройка вылета фрезы

Площадка из оргстекла до установки фрезера

Стекло точно подогнано к столешнице

Фрезер прикручен с опорной площадке

Изготовление верхнего прижима

Задаваясь вопросом о том, как сделать самодельный станок более безопасным в эксплуатации и обеспечить удобство обработки на нем габаритных заготовок, можно оснастить такое оборудование верхним прижимом. Для создания этого приспособления, изготавливаемого на основе ролика, также необходимо подготовить чертежи.

В качестве ролика для прижимного устройства часто используют шариковый подшипник подходящего размера. Монтируют такой ролик на удерживающем устройстве, позволяющем зафиксировать его на любом расстоянии от столешницы. При помощи этого несложного универсального устройства обрабатываемая заготовка любой толщины будет надежно зафиксирована при перемещении по поверхности рабочего стола.

На видео ниже человек показывает свой самодельный фрезерный стол, который был собран им прямо на балконе собственного дома.

Привод для самодельного фрезерного станка

Для того чтобы сделанный вами самодельный фрезер по дереву отличался высокой производительностью и функциональностью, необходимо оснастить его электроприводом достаточной мощности. Если вы планируете использовать свой станок для обработки деталей из дерева с неглубокой выборкой, для него будет вполне достаточно электродвигателя с мощностью 500 Вт. Однако оборудование с приводом невысокой мощности будет часто отключаться, что сведет на нет всю экономию от приобретения слабого электродвигателя.

Оптимальным выбором для подобных станков являются электродвигатели, мощность которых начинается от 1100 Вт. Такой электродвигатель с мощностью, варьирующейся в пределах 1–2 кВт, позволит вам применять свое самодельное устройство как настоящий фрезерный станок по обработке изделий из древесины. Кроме того, вы можете использовать на таком станке фрезы любого типа. Для оснащения привода станка можно использовать электродвигатели, которые устанавливаются на стационарном оборудовании (например, на сверлильных станках), а также на ручных инструментах (дрели, болгарки, ручные фрезеры).

К атегория:

Фрезерные работы

Приспособления для установки и закрепления заготовок

Универсальные приспособления (прихваты, угловые плиты, призмы, машинные тиски и др.) предназначены для закрепления заготовок. Их применяют главным образов в единичном и мелкосерийном производствах.

Прихваты используют для закрепления заготовок сложной формы или больших габаритов непосредственно на столе станка. На рис. 1 показаны различные типы прихватов: плиточные (рис. а), вилкообразные (рис. б), корытообразные (рис. в), изогнутые универсальные. Все прихваты имеют овальные отверстия или выемки для перемещения прихвата относительно обрабатываемой заготовки. На рис. 2, а показано закрепление обрабатываемой заготовки на столе станка плиточным прихватом, который одним концом опирается на заготовку, а другим - на подкладку. Головка болта заводится в Т-образный паз. стола через отверстие прихвата. При завертывании ключом гайки прихват прижимается к заготовке, закрепляя ее. В качестве подкладки под прихваты используют ступенчатые подставки (рис. 2, б), различные бруски требуемой высоты или специальные опоры для плиточных прихватов (рис. 2, в).

Рис. 1. Прихваты

Заготовки небольших по высоте размеров могут быть закреплены непосредственно на столе станка прихватами (рис. 20, г и д). В некоторых случаях удобно пользоваться подпружиненным прихватом с достаточно большим диапазоном регулирования по вылету и закреплением заготовки рукояткой. Весьма удобным в работе является регулируемый по высоте изогнутый универсальный прихват (рис. 2, е).

Рис. 2. Закрепление заготовки на столе станка

Разные по высоте заготовки можно закреплять универсальными прижимами. В прижиме, показанном на рис. 3, а, заготовка крепится прихватом Г-образной формы с выемкой, в которую устанавливается сухарь. Заготовка закрепляется болтом и гайкой. Ступенчатый прижим (рис. 3, б) состоит из корпуса, в котором имеются уступы (ступени), расположенные по выемке корпуса на разной высоте. На уступы опирается подкладка, входящая своим шлицем в прорезь прихвата, и прижимается к нему пружиной. Прихват может переворачиваться на 180°. В корпусе прижима имеется сквозное резьбовое отверстие для прижимного болта и для крепления всего прижима к Т-образным пазам станка. Прижим позволяет закреплять заготовки разной высоты в некотором диапазоне.

При чистовом фрезеровании затяжка болтов не должна вызывать деформаций обрабатываемой заготовки.

Угловые плиты применяют для установки и крепления заготовок, имеющих две плоскости, расположенные под углом 90°. На рис. 5, а показана обычная угловая плита Она имеет одно или два ребра жесткости и две полки (равнобокие или неравнобокие, широкие или узкие), расположенные под углом 90°. На рис. 5, б показана поворотная угловая плита, полку которой можно поворачивать вокруг оси после освобождения гайки и устанавливать на требуемый угол по шкале. Такие плиты применяют при обработке наклон-»ных плоскостей.

Рис. 4. Универсальные прижимы

Рис. 5 Угловые плиты

На рис. 5, в показана универсальная угловая плита, допускающая поворот закрепленной заготовки в двух плоскостях: горизонтальной - рукояткой I и вертикальной - поворотом колодки, закрепляемой болтами. Плита представляет собой поворотный стол с тремя Т-образными пазами. Угол поворота стола отсчитывают по шкале.

На рис. 5 показано крепление к угловой плите струбцинками длинной и широкой, но тонкой планки. Для правильной установки угловой плиты на столе ее основание имеет шип, который входит в паз стола.

Прежде чем закреплять заготовку на угловой плите, надо тщательно выверить правильность установки самой плиты на столе станка рейсмасом или индикатором.

Машинные тиски по конструкции подразделяют на простые, поворотные и универсальные. На рис. 7 показаны машинные тиски с ручным зажимом. Они представляют собой упрощенную модификацию пневматических машинных тисков с высокой степенью модификации (80%). Для питания гидропривода машинных гидрофицированных или пневматических тисков используется индивидуальная гидростанция типа ГМТ или пневмогидро-преобразователь типа ПМТ , работающий от заводской пневмосети. Применение специальных съемных губок и подкладок к машинным тискам приводит к значительному сокращению затрат времени на установку заготовок. На рис. 8 приведено несколько примеров конструкций сменных губок для закрепления заготовок (а - с наклонными плоскостями; б - обрабатываемых по наружным плоскостям и торцам; в, г - валов). Подобные губки можно изготовить при необходимости для любых обрабатываемых заготовок.

Рис. 6. Закрепление заготовки на угловой плите

Рис. 7. Машинные тиски с ручным (пневматическим) зажимом

Гидравлические и пневмогидравлические тиски обеспечивают большую силу зажима, чем тиски с пневматическим приводом. На рис. 26 показаны гидравлические поворотные тиски, особенностью которых является одновременное перемещение обеих губок, обеспечивающее самоцентрирование детали. Закрепление заготовок осуществляется под давлением масла 4900 кПа, поступающего из гидравлической системы станка или от отдельного насосного агрегата в полость основания. Под давлением масла поршень перемещается вниз, а рычаги, поворачиваясь вокруг своих осей на винтах, отжимают обе губки на равные расстояния. Для установки и закрепления обрабатываемых заготовок или специальных накладок на верхней и боковых плоскостях губок предусмотрены Т-образные пазы. Предварительная наладка тисков производится винтами. Возможность поворота корпуса относительно основания 9 позволяет обрабатывать заготовки с поворотом вокруг оси в пределах 360° с точностью до 1° по шкале. Механизированный ход подвижных губок в этих тисках составляет 24 мм. При настройке губки разводятся от 0 до 200 мм. Сила зажима при указанном давлении масла достигает 53955 Н.

В последнее время начали применять приспособления с оксидно-бариевыми магнитами для закрепления стальных и чугунных заготовок с плоской опорной поверхностью. Приспособления с оксидно-бариевыми магнитами имеют ряд преимуществ по сравнению с ранее применявшимися магнитными устройствами, а именно: в закрепленных заготовках отсутствует остаточный магнетизм, металлорежущий инструмент не намагничивается, для изготовления таких приспособлений используются недефицитные материалы.

Рис. 8. Сменные губки к машинным тискам

Рис. 9. Гидравлические самоцентрирующиеся поворотные тиски

Рис. 10. Приспособление с оксидно-бариевыми магнитами

Рис. 11. Установка тисков на столе фрезерного станка

Магнитные тиски можно устанавливать с помощью шпонок (сухарей), вставляемых в паз основания тисков. Эти шпонки заводятся в средний паз стола станка. Завинчивание гаек прижимных болтов производится постепенно. Если сильно затянуть одну гайку, а затем все остальные, то это может привести к перекосу тисков. Установка тисков может быть осуществлена непосредственно по фрезерной оправке. Губки тисков устанавливают параллельно оси фрезерной оправки. В этом случае оправку приводят в соприкосновение с неподвижной губкой тисков и затем затягивают гайки прижимных болтов. На рис. 11, б показана установка тисков для случая, когда губки расположены перпендикулярно к оси фрезерной оправки. В губках тисков закрепляют угольник, который свободной полкой прижимают к фрезерной оправке. Во избежание деформации оправки необходимо пользоваться щупом, который вводят между фрезерной оправкой и неподвижной губкой или свободной полкой угольника. При правильной установке щуп можно вытащить при небольшом усилии.

Рис. 12. Выверка заготовки при ее установке в тисках

Выверка заготовок, обрабатываемых в тисках. Одновременно с закреплением обрабатываемой заготовки проверяется правильность ее положения и исправление погрешностей установки. Правильность установки заготовки в тисках по отношению к столу станка проверяется рейсмасом. Для более точной установки заготовки вместо рейсмаса используют индикатор со стойкой.

При использовании различных съемных подкладок к тискам упрощается процесс установки заготовки и в ряде случаев не требуется последующая выверка. Плотное прилегание нижней плоскости заготовки к подкладке достигается постукиванием медным или латунным молотком. Перед закреплением в тисках заготовок с уже обработанными поверхностями надо обязательно снять заусенцы, образовавшиеся во время предшествующего перехода, если они могут помешать правильной установке или закреплению заготовки. На губки тисков cледует надеть накладки из листовой меди, латуни или алюминия для предохранения от вмятин обработанных поверхностей. Кроме того, необходимо всегда перед обработкой сметать стружку со стола, опорных поверхностей заготовки, зажимных приспособлений, тисков, подкладок. Тонкостенные заготовки малой жесткости не следует зажимать с большой силой во избежание их деформаций, а следовательно, и искажения размеров и формы после обработки.

В крупносерийном и массовом производствах находят широкое применение специальные приспособления для установки и закрепления определенной детали. Закрепление заготовок в специальных приспособлениях позволяет не только сократить время на их установку и выверку, но и обеспечивает более высокую точность обработки. Пневматическая система должна быть проверена в действии на утечку воздуха. То же самое должно быть проделано в отношении гидравлических зажимов.

ПРОСТЕЙШИЕ ПРИСПОСОБЛЕНИЯ ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВОК

Устанавливаемая на фрезерный станок заготовка должна занимать определенное положение по отношению к фрезе. От установки заготовки зависят прежде всего точность обработки и взаимное расположение обработанных поверхностей. Кроме того, заготовка должна быть прочно и надежно закреплена.

Следует помнить, что при фрезеровании зуб фрезы давит на заготовку и отжимает ее. В отдельных случаях фреза может подхватить заготовку, вследствие чего могут поломаться зубья фрезы, а иногда возможен несчастный случай с работающим. Неточность, небрежность и неправильность установки часто ведут к браку.

В простейшем случае заготовку закрепляют непосредственно на столе станка. Это возможно тогда, когда заготовка имеет хорошую опорную поверхность. При правильном закреплении заготовка должна плотно соприкасаться с плоскостью стола опорной поверхностью. Стол станка имеет обычно три продольных паза, в которые заводят крепежные болты. Для крепления заготовки к столу пользуются прихватами, которые прижимают болтами.

Заготовки круглого сечения устанавливают и закрепляют в призмах, которые в свою очередь крепят к столу станка болтами.

В инструментальном деле (при изготовлении метчиков, разверток, концевых фрез) закрепляют заготовку между центрами делительной головки и задней бабки. Часто заготовку закрепляют в самом шпинделе делительной головки. Применяют также закрепление в патроне, который надевают на шпиндель делительной головки.

Широко распространенным способом крепления заготовки является зажим в машинных тисках. Такое крепление встречается во многих случаях фрезерной обработки. Когда же необходимо фрезеровать одинаковые заготовки в больших количествах, применяют специальные фрезерные приспособления, обеспечивающие большую точность установки и обработки, а также снижающие время на установку и зажим заготовок.

§ 13. ЗАКРЕПЛЕНИЕ ЗАГОТОВОК НА СТОЛЕ СТАНКА

Приспособления для закрепления

Для закрепления заготовки непосредственно на столе станка пользуются прихватами с болтам и прижимами.

На рис. 60 показаны различные типы прихватов. Прихват

I

является самым распространенным. Отверстие 1

для болта сделано продолговатым, что дает возможность передвигать прихват относительно закрепляемой заготовки. Такие отверстия сделаны у всех прихватов, показанных на рис. 60. Винт 2

у прихвата II

служит вместо подкладки под прихват. Выступ 3

у прихвата III

, а также выступ 5

у прихвата IV

дают возможность

пользоваться прихватами без подкладок. Уступом 4

прихват III

ложится на деталь. У прихвата IV

снята фаска 6

, чтобы он не мешал работе фрезы при обработке соответствующих поверхностей заготовок.

Часто приходится применять прихват с вытянутым концом (прихваты V, VI

и VII

). Концы 7, 8

и 9

таких прихватов обычно заводят во вдадины или опирают на выступы заготовки. Прихватом VIII

можно пользоваться без подкладок.

Прихват IX

удобен в тех случаях, когда в заготовке имеются впадины или выемки, куда выступом 10 вводят прихват. Очень удобен простой в изготовлении прихват X

. Чтобы снять его, не нужно совсем свертывать гайку, а достаточно слепка ослабить ее и сдвинуть прихват в сторону.

На рис. 60, XI

показано закрепление обрабатываемой заготовки 15

прихватом 12

, который одним концом опирается на заготовку 15

, а другим - на подкладку 11

. Болт 14

, плоская головка которого входит в Т-образный паз стола, проходит сквозь прихват. Завертывая ключом гайку 13

, прижимают прихват к подкладке и так закрепляют заготовку.

В качестве подкладок

под прихваты используют различные бруски и другие подходящие по высоте детали.

Весьма удобным в работе является переставной по высоте прихват, показанный на рис. 60, XII

. Переставляя дугообразный прихват 16

, имеющий в центре продолговатое отверстие, им прижимают разнообразные по высоте заготовки.

Такой же переставной по высоте прихват показан на рис. 60, XIII

. Подкладка прихвата сделана в виде круглого диска 17

, вращающегося на эксцентрично расположенной оси 18

, проходящей через прорезь прихвата 19

. В диске 17

просверлено шесть отверстий. В зависимости от требуемой высоты установки в то или иное отверстие устанавливают штифт 21

, на который опирается прихват 19

. Таким образом, прихват имеет три опоры: ось 18

, штифт 21

и зажимаемую деталь 20

. На рис. 60, XIV

показан прихват в самом нижнем положении крепления. Заготовка зажимается с помощью болта подобно прихвату на рис. 60, XI

.

Некоторые заготовки можно надежно закрепить при помощи прижимов

. На рис. 61 показан прижим 4

, нижний конец которого 6

входит в Т-образный паз стола станка. Опорная губка 1

имеет такой же нижний конец 6

, входящий в паз стола. Закрепляемые заготовки 2

зажимаются болтом 5

, поджимающим подвижную губку 3

. Болт 5

имеет наклон для лучшего закрепления заготовки.