МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА СТАЛЬНАЯ УГЛЕРОДИСТАЯ

ПРУЖИННАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

к ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия

(ИУС N° 7 2003 г.)

к ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия (см. Изменение.V* 5, ИУС „Чу 6-2002 и Издание (апрель 2003 г.) с Изменениями.4" 1, 2, 3, 4, 5)

(ИУС № 6 2007 г.)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА СТАЛЬНАЯ УГЛЕРОДИСТАЯ ПРУЖИННАЯ

Технические условия

Carbon steel spring wire.

МКС 77.140.65 ОКП 12 2100

Дата введения 01.01.77

Настоящий стандарт распространяется на стальную углеродистую холоднотянутую проволоку, применяемую для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Проволока изготовляется:

а) по механическим свойствам:

марок А, Б, В,

б) по точности изготовления:

нормальной точности,

повышенной точности - П.

Проволока классов 1, 2, 3 изготовляется нормальной и повышенной точности, класса 2А - повышенной точности.

1.2. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл. 1.

Издание официальное ★

Перепечатка воспрещена

© Издательство стандартов, 1975 © ИПК Издательство стандартов, 2003

Таблица 1

|

Номинальный диаметр проволоки |

Номинальный диаметр проволоки |

Предельное отклонение по диаметру проволоки |

|||

|

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

||

Примечания:

1. По требованию потребителя допускается поставка проволоки промежуточных диаметров. При этом предельные отклонения по диаметру должны соответствовать установленным для ближайшего большего диаметра.

2. Теоретическая масса проволоки приведена в приложении 1.

1.1, 1.2. (Измененная редакция, Изм. 3, 4).

1.3. Овальность проволоки не должна превышать половины поля допуска по диаметру.

Примеры условных обозначений:

Проволока марки А, класса 1, повышенной точности, диаметром 1,20 мм:

Проволока А-1-П-1,2 ГОСТ9389-75 То же, марки Б, класса 3, нормальной точности, диаметром 2,0 мм:

Проволока Б-3-2 ГОСТ 9389-75

То же, марки Б, класса 2А, повышенной точности, диаметром 1,20 мм:

Проволока Б-2А-1,2 ГОСТ 9389-75 (Измененная редакция, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Стальная углеродистая пружинная проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из углеродистой стали по ГОСТ 1050, ГОСТ 14959, ГОСТ 1435 или по нормативнотехнической документации, а также из сталей марок КТ-2 и ЗК-7, химический состав которых указан в табл. 2, и других сталей специальной выплавки, изготовляемых по нормативно-технической документации. При этом проволока класса 2А должна быть изготовлена из стали с массовой долей серы не более 0,030 % и фосфора не более 0,035 %.

По требованию потребителя проволока изготовляется из стали определенной марки.

Таблица 2

(Измененная редакция, Изм. № 2, 3).

2.2. На поверхности проволоки не должно быть трещин, плен, закатов, волосовин, раковин и ржавчины.

Допускаются риски глубиной не более половины поля допуска по диаметру, а также остатки технологических покрытий, наносимых на поверхность проволоки для подготовки металла к волочению.

Проволока класса 2А для авиационной промышленности должна быть без следов технологического омеднения поверхности.

(Измененная редакция, Изм. № 3).

2.3. Механические свойства проволоки должны соответствовать нормам, указанным в табл. 3.

Механические свойства проволоки промежуточных диаметров должны соответствовать нормам, установленным для ближайшего большего диаметра (см. табл. 3).

2.4. Полное обезуглероживание проволоки не допускается.

Глубина частичного обезуглероживания не должна превышать на проволоке марки А класса 1 и марки Б классов 1, 2А 1,5 % от номинального диаметра, марки Б класса 2-2,5 %, марки Б класса 3-3 %.

2.5. По требованию потребителя проволока марок А и Б не должна ломаться или растрескиваться при навивке или изгибе. Проволока диаметром до 3,0 мм должна подвергаться навивке вокруг цилиндрического сердечника, равного диаметру проволоки, а диаметром 3,0 мм и более должна подвергаться либо изгибу на 180°, либо навивке.

При этом диаметр цилиндрического сердечника должен быть равен двум диаметрам проволоки для проволоки от 3,0 до 6,0 мм и трем диаметрам проволоки для проволоки более 6,0 мм. Допускается цилиндрический сердечник меньшего диаметра.

Количество витков при навивке должно быть не менее восьми.

2.4, 2.5. (Измененная редакция, Изм. № 3, 4).

2.5а. По требованию потребителя проволока марок А и Б не должна расслаиваться при испытании на скручивание.

Под расслоением понимаются трещины, идущие по винтовой линии по поверхности образца.

Основной излом должен быть ровным и перпендикулярным к оси проволоки.

2.56. Волнистость проволоки не допускается.

Под волнистостью понимается периодическое изменение диаметра или периодические изгибы проволоки, сохраняющиеся при приложении к образцу проволоки рабочей длиной (200 ± 0,5) мм нагрузки, не превышающей 0,3 разрывного усилия проволоки.

2.5а, 2.56. (Введены дополнительно, Изм. № 3).

|

Число скручиваний, не | ||||||||||||||||

|

Марки А, Б | ||||||||||||||||

|

Классы 2, 2А | ||||||||||||||||

|

2740-3090 (280-315) |

2300-2740 (235-280) |

1810-2300 (185-235) | ||||||||||||||

|

2740-3090 (280-315) |

2300-2740 (235-280) |

1810-2300 (185-235) | ||||||||||||||

|

2740-3090 (280-315) |

2300-2740 (235-280) |

1810-2300 (185-235) | ||||||||||||||

|

2740-3090 (280-315) |

2300-2740 (235-280) |

1810-2300 (185-235) | ||||||||||||||

|

2700-3040 (275-310) |

2260-2700 (230-275) |

1770-2260 (180-230) | ||||||||||||||

|

2700-3040 (275-310) |

2260-2700 (230-275) |

1770-2260 (180-230) | ||||||||||||||

|

2700-3040 (275-310) |

2260-2700 (230-275) |

1770-2260 (180-230) | ||||||||||||||

|

2700-3040 (275-310) |

2260-2700 (230-275) |

1770-2260 (180-230) | ||||||||||||||

|

2700-3040 (275-310) |

2260-2700 (230-275) |

1770-2260 (180-230) | ||||||||||||||

|

2650-2990 (270-305) |

2210-2650 (225-270) |

1720-2210 (175-225) | ||||||||||||||

|

2650-2990 (270-305) |

2210-2650 (225-270) |

1720-2210 (175-225) | ||||||||||||||

|

2600-2940 (265-300) |

2160-2600 (220-265) |

1670-2160 (170-220) | ||||||||||||||

|

2600-2940 (265-300) |

2160-2600 (220-265) |

1670-2160 (170-220) | ||||||||||||||

|

2600-2940 (265-300) |

2160-2600 (220-265) |

1670-2160 (170-220) | ||||||||||||||

|

2600-2940 (265-300) |

2160-2600 (220-265) |

1670-2160 (170-220) | ||||||||||||||

|

2600-2940 (265-300) |

2160-2600 (220-265) |

1670-2160 (170-220) | ||||||||||||||

|

2550-2890 (260-295) |

2160-2550 (220-260) |

1670-2160 (170-220) | ||||||||||||||

|

2550-2890 (260-295) |

2160-2550 (220-260) |

1670-2160 (170-220) | ||||||||||||||

|

2550-2890 (260-295) |

2110-2550 (215-260) |

1670-2110 (170-215) | ||||||||||||||

|

2500-2790 (255-285) |

2110-2500 (215-255) |

1620-2110 (165-215) | ||||||||||||||

|

2450-2740 (250-280) |

2060-2450 (210-250) |

1570-2060 (160-210) | ||||||||||||||

|

2400-2700 (245-275) |

2010-2400 (205-245) |

1520-2010 (155-205) | ||||||||||||||

|

2350-2650 (240-270) |

1960-2350 (200-240) |

1520-1960 (155-200) | ||||||||||||||

|

2300-2600 (235-265) |

1960-2300 (200-235) |

1520-1960 (155-200) | ||||||||||||||

|

2260-2550 (230-260) |

1910-2260 (195-230) |

1470-1960 (150-200) | ||||||||||||||

|

2210-2500 (225-255) |

1860-2210 (190-225) |

1420-1860 (145-190) | ||||||||||||||

|

2160-2450 (220-250) |

1860-2160 (190-220) |

1420-1860 (145-190) | ||||||||||||||

ГОСТ 9389-75 С. 4

Продолжение табл. 3

|

Временное сопротивление разрыву, Н/мм 2 (кгс/мм 2) |

Разбег временного сопротивления разрыву в партии, Н/мм 2 (кгс/мм 2), не более |

Число скручиваний, не | ||||||||||||||

|

Марки А, Б | ||||||||||||||||

|

Классы 2, 2А | ||||||||||||||||

|

2060-2350 (210-240) |

1770-2060 (180-210) |

1370-1770 (140-180) | ||||||||||||||

|

2060-2350 (210-240) |

1770-2060 (180-210) |

1370-1770 (140-180) | ||||||||||||||

|

2010-2300 (205-235) |

1770-2010 (180-205) |

1370-1770 (140-180) | ||||||||||||||

|

2010-2260 (205-230) |

1770-2010 (180-205) |

1370-1770 (140-180) | ||||||||||||||

|

1960-2210 (200-225) |

1720-1960 (175-200) |

1370-1720 (140-175) | ||||||||||||||

|

1910-2160 (195-220) |

1670-1910 (170-195) |

1320-1670 (135-170) | ||||||||||||||

|

1910-2160 (195-220) |

1670-1910 (170-195) |

1320-1670 (135-170) | ||||||||||||||

|

1810-2060 (185-210) |

1620-1860 (165-190) |

1270-1620 (130-165) | ||||||||||||||

|

1770-2010 (180-205) |

1620-1860 (165-190) |

1270-1620 (130-165) | ||||||||||||||

|

1720-1960 (175-200) |

1620-1860 (165-190) |

1270-1620 (130-165) | ||||||||||||||

|

1720-1960 (175-200) |

1520-1770 (155-180) |

1230-1520 (125-155) | ||||||||||||||

|

1670-1910 (170-195) |

1520-1770 (155-180) |

1230-1520 (125-155) | ||||||||||||||

|

1670-1910 (170-195) |

1520-1770 (155-180) |

1230-1520 (125-155) | ||||||||||||||

|

1620-1860 (165-190) |

1470-1720 (150-175) |

1180-1470 (120-150) | ||||||||||||||

|

1570-1810 (160-185) |

1420-1670 (145-170) |

1130-1420 (115-145) | ||||||||||||||

|

1520-1770 (155-180) |

1370-1620 (140-165) |

1130-1370 (115-140) | ||||||||||||||

|

1470-1720 (150-175) |

1370-1620 (140-165) |

1130-1370 (115-140) | ||||||||||||||

|

1420-1670 (145-170) |

1320-1570 (135-160) |

1080-1320 (110-135) | ||||||||||||||

|

1420-1670 (145-170) |

1320-1570 (135-160) |

1080-1320 (110-135) | ||||||||||||||

|

1230-1420 (125-145) |

1030-1230 (105-125) | |||||||||||||||

|

1230-1420 (125-145) |

1030-1230 (105-125) | |||||||||||||||

|

1230-1420 (125-145) |

1030-1230 (105-125) | |||||||||||||||

|

1230-1420 (125-145) |

1030-1230 (105-125) | |||||||||||||||

|

1230-1420 (125-145) |

1030-1230 (105-125) | |||||||||||||||

|

1230-1420 (125-145) |

1030-1230 (105-125) | |||||||||||||||

Примечания:

1. Значение разбега временного сопротивления разрыву в мотках (катушках) массой до 250 кг марок А и Б классов 1, 2, 2А должно быть не более 100 Н/мм 2 (10 кгс/мм 2); марки Б класса 3 и марки В всех классов для проволоки диаметром 1, 6 мм и менее - 200 Н/мм 2 (20 кгс/мм 2), а для проволоки диаметром более 1,6 мм - 150 Н/мм 2 (15 кгс/мм 2). Значение разбега временного сопротивления разрыву проволоки в мотках (катушках) массой более 250 кг должно соответствовать значениям табл. 3.

2. Если при определении временного сопротивления разрыву по концам мотка результаты испытаний относятся к двум классам, то принадлежность мотка к одному из классов устанавливается по меньшему значению. При этом большее значение не должно превышать верхней границы нормируемого временного сопротивления разрыву для того класса, к которому относится моток, более чем на 50 (5) Н/мм 2 (кгс/мм 2). Настоящее примечание не учитывается, если проволока относится к маркам А и Б класса 2А всех диаметров и класса 2 диаметра 2,5 мм и более.

3. По требованию мебельной промышленности проволока диаметром 2,2 мм, повышенной точности марки Б изготовляется с временным сопротивлением разрыву 1570-1770 Н/мм 2 (160-180 кгс/мм 2).

(Измененная редакция, Изм. № 3, 4, 5, Поправка).

С. 5 ГОСТ 9389-75

2.6. Проволока должна изготовляться в мотках или на катушках.

Намотка проволоки должна производиться без перепутывания витков и обеспечивать свободное сматывание проволоки с катушек и мотков. При освобождении мотка от вязок проволока не должна сворачиваться в «восьмерку».

Моток должен состоять из одного отрезка проволоки.

На катушке или на мотке массой более 250 кг допускается не более трех отрезков проволоки. В местах разделения отрезков должны быть проложены закладки. Допускается вместо отметки мест разделения выводить и закреплять на щеке катушки концы отрезков.

Связывание концов отрезков проволоки не допускается.

2.7. Масса отрезка проволоки в мотке или на катушке должна соответствовать указанной в табл. 5.

Таблица 5*

Допускается масса отрезков проволоки на 50 % меньше указанной в табл. 5 в количестве не более 10 % общей массы проволоки в партии.

По требованию потребителя масса мотка (катушки) не должна превышать 1 т.

2.6, 2.7. (Измененная редакция, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из мотков или катушек проволоки одного диаметра, одного класса и одной точности изготовления и должна быть оформлена документом о качестве, содержащим:

номер партии;

количество грузовых мест;

массу нетто;

марку стали;

дату приемки.

(Измененная редакция, Изм. № 2).

3.2. По размерам и внешнему виду проверяется каждый моток или катушка партии.

3.3. Для проверки механических свойств и волнистости при возникновении разногласий в оценке этого показателя отбирают 10 % мотков или 20 % катушек, но не менее пяти мотков или катушек и для проверки обезуглероживания 2 % мотков или катушек, но не менее трех.

(Измененная редакция, Изм. № 3).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторное испытание по этому показателю на удвоенном количестве мотков (катушек), взятых из числа не проходивших испытание. Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторных испытаний по показателю волнистость проволоки изготовитель проводит сплошной контроль по этому показателю.

* Табл. 4. (Исключена, Изм. № 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для каждого вида испытаний отбирают по одному образцу с двух концов мотка на каждый вид испытаний или по одному образцу от каждой проверяемой катушки.

(Измененная редакция, Изм. № 1).

4.2. Диаметр и овальность проволоки измеряют микрометрами по ГОСТ 6507 и ГОСТ 4381 в двух взаимно перпендикулярных направлениях одного сечения проволоки или другим измерительным инструментом, обеспечивающим необходимую точность измерения.

(Измененная редакция, Изм. № 3).

4.3. Осмотр поверхности проволоки проводят визуально, а в спорных случаях - с применением лупы пятикратного увеличения. Глубина дефекта проволоки должна определяться путем его удаления зачисткой с последующим сравнительным замером проволоки в зачищенном и незачи-щенном местах. При невозможности определения глубины дефекта зачисткой определение глубины и характера дефекта проводится микроисследованием.

4.4. Испытание проволоки на временное сопротивление и разрыв с узлом проводят по ГОСТ 10446.

4.5. Испытание проволоки на изгиб проводят вокруг цилиндрического сердечника до параллельности сторон в соответствии с требованиями и. 2.5.

(Измененная редакция, Изм. № 4).

4.6. Испытание на скручивание проводят по ГОСТ 1545, при этом длина испытуемой части образца устанавливается равной lOOd (d - диаметр проволоки), но не менее 50 и не более 500 мм.

Осмотр изломов проводится невооруженным глазом. Для проволоки диаметром менее 0,8 мм допускается применение лупы пятикратного увеличения.

Примечание. До 01.01.90 испытание проволоки на нерасслаиваемость проводилось по согласованию изготовителя с потребителем.

4.7. Определение глубины обезуглероживания проводят по методу М ГОСТ 1763.

4.8. Испытание проволоки на навивку проводят по ГОСТ 10447.

При возникновении разногласий в оценке качества проволоки по и. 2.5 вместо испытания на навивку проводят испытание на изгиб.

(Измененная редакция, Изм. № 3).

4.9. Отсутствие волнистости обеспечивается технологией изготовления.

При возникновении разногласий в оценке волнистости она определяется на образцах с рабочей длиной (200 ± 0,5) мм микрометром по ГОСТ 6507, оборудованным специальной пяткой (приложение 2), по 10 замерам в двух взаимно перпендикулярных направлениях на длине образца.

Образцы должны закрепляться в зажимах разрывной машины по ГОСТ 28840 или другой машины по нормативно-технической документации, позволяющей приложить необходимую нагрузку.

Проволока считается волнистой, если количество отклонений от постоянного диаметра, замеренного в одной из плоскостей, составляет 3 и более замеров.

Величина отклонений должна быть больше погрешности измерительного инструмента.

4.10. Допускается для определения механических свойств применение методов статистического и неразрушающего контроля по методикам, утвержденным в установленном порядке.

4.9, 4.10. (Введены дополнительно, Изм. № 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый моток должен быть прочно перевязан мягкой проволокой по нормативно-технической документации не менее чем в трех местах, равномерно расположенных по окружности.

Мотки проволоки диаметром 0,60 мм и менее могут быть перевязаны концом намотанной проволоки или шпагатом по ГОСТ 17308 или другой нормативно-технической документации. Мотки одного класса, группы и диаметра могут быть связаны в бухты.

Конец верхнего отрезка проволоки на катушке должен быть закреплен на щеке катушки. (Измененная редакция, Изм. № 3).

5.2. Проволока должна быть покрыта консервационными маслами (смазками) типа НГ-203А или НГ-203Б по ТУ 38-1011331 или К-17 по ГОСТ 10877.

Допускается применять другие масла (смазки), обеспечивающие защиту от коррозии. Проволока на катушках может поставляться несмазанной.

(Измененная редакция, Изм. № 3, 5).

5.3. Катушки с проволокой диаметром менее 0,20 мм должны быть обернуты слоем бумаги и уложены в деревянные ящики по ГОСТ 18617 или другой нормативно-технической документации или в металлическую тару, изготовленную по нормативно-технической документации, выложенную изнутри водонепроницаемой бумагой.

Мотки, катушки проволоки диаметром 0,20 мм и более должны быть обернуты слоем бумаги, затем слоем полимерной пленки или нетканых материалов, или ткани из химических волокон. При механизированной упаковке мотки проволоки должны быть обернуты слоем кабельной крепированной бумаги по ГОСТ 10396 или бумаги марки КМВ-170, или другой крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки с фиксированием упаковки проволокой по ГОСТ 3282 или другой проволокой.

По согласованию изготовителя с потребителем допускается проволоку не упаковывать и не смазывать.

В качестве упаковочных материалов применяют:

бумагу парафинированную по ГОСТ 9569 (допускается применение двухслойной упаковочной бумаги по ГОСТ 8828 или промасленной упаковочной бумаги по ГОСТ 8273 марки А, или другой бумаги, обеспечивающей защиту от коррозии);

пленку полимерную по ГОСТ 10354, ГОСТ 16272 или другую полимерную пленку;

тарное холстопрошивное или клееное полотно, сшивную ленту из отходов текстильной промышленности или ткани из химических волокон по нормативно-технической документации.

Проволока, отправляемая в районы Крайнего Севера и приравненные к ним местности, упаковывается в соответствии с ГОСТ 15846.

(Измененная редакция, Изм. № 1, 3).

5.3а. Масса одного грузового места должна быть не более 1500 кг.

Укрупнение грузовых мест в транспортные пакеты должно проводиться по ГОСТ 21650, ГОСТ 24597.

(Измененная редакция, Изм. № 3).

5.4. К каждой катушке, мотку или бухте проволоки должен быть прочно прикреплен ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

клеймо технического контроля;

номер партии.

(Измененная редакция, Изм. № 1, 3).

5.5. (Исключен, Изм. № 2).

5.6. Проволоку транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление груза в транспортных средствах должно соответствовать техническим условиям погрузки и крепления грузов.

Транспортирование проволоки по железной дороге проводится повагонными, мелкими или малотоннажными отправками.

Допускается транспортирование проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225.

Условия транспортирования должны соответствовать условиям хранения 5 ГОСТ 15150.

5.7. Хранение проволоки - по условиям хранения 3 ГОСТ 15150.

5.6, 5.7. (Измененная редакция, Изм. № 3).

5.8. Транспортная маркировка - по ГОСТ 14192.

(Введен дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ 1 Справочное

ТЕОРЕТИЧЕСКАЯ МАССА 1000 м ПРОВОЛОКИ

|

Диаметр проволоки, мм |

Площадь поперечного сечения, мм 2 |

Масса 1000 м, кг |

Диаметр проволоки, мм |

Площадь поперечного сечения, мм2 |

Масса 1000 м, кг |

ПРИЛОЖЕНИЕ 2

Обязательное

Специальная пятка к микрометру типа МК по ГОСТ 9389-75 для определения волнистости проволоки

Материал - сталь ШХ-15, У10А, У12А. Твердость - HRC 48-50.

где А Ов - разбег временного сопротивления разрыву в партии, Н/мм 2 ;

Ов - минимальное значение временного сопротивления разрыву в классе, Н/мм 2 .

ПРИЛОЖЕНИЯ 2, 3. (Введены дополнительно, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 17.07.75 № 1830

Изменение № 5 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 20 от 1 ноября 2001 г.)

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Т аджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Госстандарт Украины |

3. ВЗАМЕН ГОСТ 9389-60

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

Номер пункта |

||

|

ГОСТ 1050-88 |

ГОСТ 14192-96 | ||

|

ГОСТ 1435-99 |

ГОСТ 14959-79 | ||

|

ГОСТ 1763-68 |

ГОСТ 15102-75 | ||

|

ГОСТ 3282-74 |

ГОСТ 15150-69 | ||

|

ГОСТ 4381-87 |

ГОСТ 15846-2002 | ||

|

ГОСТ 6507-90 |

ГОСТ 16272-79 | ||

|

ГОСТ 8273-75 |

ГОСТ 17308-88 | ||

|

ГОСТ 8828-89 |

ГОСТ 18617-83 | ||

|

ГОСТ 9569-79 |

ГОСТ 20435-75 | ||

|

ГОСТ 10354-82 |

ГОСТ 21650-76 | ||

|

ГОСТ 10396-84 |

ГОСТ 22225-76 | ||

|

ГОСТ 10446-80 |

ГОСТ 24597-81 | ||

|

ГОСТ 10447-93 |

ГОСТ 28840-90 | ||

|

ГОСТ 10877-76 |

ТУ 38-1011331-90 |

5. Ограничение срока действия снято по протоколу № 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ (апрель 2003 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в феврале 1983 г., декабре 1984 г., декабре 1987 г., январе 1990 г., марте 2002 г. (ИУС 5-83, 3-85, 3-88, 4-90, 6-2002), Поправкой (ИУС 9-97)

Редактор Л. И. Нахимова Технический редактор В.Н. Прусакова Корректор М.В. Бучная Компьютерная верстка С.В. Рябовой

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 16.04.2003. Подписано в печать 16.06.2003. Усл.печ.л. 1,40. Уч.-изд.л. 1,20.

Тираж 400 экз. С 10815. Зак. 511.

ИПК Издательство стандартов, 107076 Москва, Колодезный пер., 14. e-mail:

Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов - тип. “Московский печатник”, 105062 Москва, Лялин пер., 6.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА СТАЛЬНАЯ

УГЛЕРОДИСТАЯ

ПРУЖИННАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01.01.77

Настоящий стандарт распространяется на стальную углеродистую холоднотянутую проволоку, применяемую для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке.

(Измененная редакция, Изм. № 3).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Проволока изготовляется:

а) по механическим свойствам:

марок А, Б, В,

б) по точности изготовления:

нормальной точности,

повышенной точности - П.

Проволока классов 1, 2, 3 изготовляется нормальной и повышенной точности, класса 2А - повышенной точности.

1.2. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл. 1.

Таблица 1

|

Номинальный диаметр проволоки |

Номинальный диаметр проволоки |

Предельное отклонение по диаметру проволоки |

||||

|

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

|||

Примечания:

1. По требованию потребителя допускается поставка проволоки промежуточных диаметров. При этом предельные отклонения по диаметру должны соответствовать установленным для ближайшего большего диаметра.

2. Теоретическая масса проволоки приведена в приложении 1.

1.1, 1.2. (Измененная редакция, Изм. 3, 4).

1.3. Овальность проволоки не должна превышать половины поля допуска по диаметру.

Примеры условных обозначений:

Проволока марки А, класса 1, повышенной точности, диаметром 1,20 мм:

То же, марки Б, класса 3, нормальной точности, диаметром 2,0 мм:

То же, марки Б, класса 2А, повышенной точности, диаметром 1,20 мм:

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Стальная углеродистая пружинная проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке, из углеродистой стали по ГОСТ 1050 , ГОСТ 14959 , ГОСТ 1435 или по нормативно-технической документации, а также из сталей марок КТ-2 и 3К-7, химический состав которых указан в табл. 2, и других сталей специальной выплавки, изготовляемых по нормативно-технической документации. При этом проволока класса 2А должна быть изготовлена из стали с массовой долей серы не более 0,030 % и фосфора не более 0,035 %.

По требованию потребителя проволока изготовляется из стали определенной марки.

Таблица 2

|

Марка стали |

Химический состав, % |

|||||||

|

Марганец |

||||||||

(Измененная редакция, Изм. № 2, 3).

2.2. На поверхности проволоки не должно быть трещин, плен, закатов, волосовин, раковин и ржавчины.

Допускаются риски глубиной не более половины поля допуска по диаметру, а также остатки технологических покрытий, наносимых на поверхность проволоки для подготовки металла к волочению.

Проволока класса 2А для авиационной промышленности должна быть без следов технологического омеднения поверхности.

(Измененная редакция, Изм. № 3).

2.3. Механические свойства проволоки должны соответствовать нормам, указанным в табл. 3. Механические свойства проволоки промежуточных диаметров должны соответствовать нормам, установленным для ближайшего большего диаметра (см. табл. 3).

2.4. Полное обезуглероживание проволоки не допускается.

Глубина частичного обезуглероживания не должна превышать на проволоке марки А класса 1 и марки Б классов 1, 2А 1,5 % от номинального диаметра, марки Б класса 2-2,5 %, марки Б класса 3-3 %.

2.5. По требованию потребителя проволока марок А и Б не должна ломаться или растрескиваться при навивке или изгибе. Проволока диаметром до 3,0 мм должна подвергаться навивке вокруг цилиндрического сердечника, равного диаметру проволоки, а диаметром 3,0 мм и более должна подвергаться либо изгибу на 180°, либо навивке.

При этом диаметр цилиндрического сердечника должен быть равен двум диаметрам проволоки для проволоки от 3,0 до 6,0 мм и трем диаметрам проволоки для проволоки более 6,0 мм. Допускается цилиндрический сердечник меньшего диаметра.

Количество витков при навивке должно быть не менее восьми.

2.4, 2.5. (Измененная редакция, Изм. № 3, 4).

2.5а. По требованию потребителя проволока марок А и Б не должна расслаиваться при испытании на скручивание.

Под расслоением понимаются трещины, идущие по винтовой линии по поверхности образца.

Основной излом должен быть ровным и перпендикулярным к оси проволоки.

2.5б. Волнистость проволоки не допускается.

Под волнистостью понимается периодическое изменение диаметра или периодические изгибы проволоки, сохраняющиеся при приложении к образцу проволоки рабочей длиной (200 ± 0,5) мм нагрузки, не превышающей 0,3 разрывного усилия проволоки.

2.5а, 2.5б. (Введены дополнительно, Изм. № 3).

Таблица 3

|

Диаметр проволоки, мм |

Временное сопротивление разрыву, Н/мм 2 (кгс/мм 2) |

Разбег временного сопротивления разрыву в партии, Н/мм 2 (кгс/мм 2), не более |

Число скручиваний, не менее |

|||||||||||||

|

Марки А, Б Марка В |

||||||||||||||||

|

Классы 2, 2А |

||||||||||||||||

|

2740 - 3090 (280 - 315) |

2300 - 2740 (235 - 280) |

1810 - 2300 (185 - 235) |

||||||||||||||

|

2740 - 3090 (280 - 315) |

2300 - 2740 (235 - 280) |

1810 - 2300 (185 - 235) |

||||||||||||||

|

2740 - 3090 (280 - 315) |

2300 - 2740 (235 - 280) |

1810 - 2300 (185 - 235) |

||||||||||||||

|

2740 - 3090 (280 - 315) |

2300 - 2740 (235 - 280) |

1810 - 2300 (185 - 235) |

||||||||||||||

|

2700 - 3040 (275 - 310) |

2260 - 2700 (230 - 275) |

1770 - 2260 (180 - 230) |

||||||||||||||

|

2700 - 3040 (275 - 310) |

2260 - 2700 (230 - 275) |

1770 - 2260 (180 - 230) |

||||||||||||||

|

2700 - 3040 (275 - 310) |

2260 - 2700 (230 - 275) |

1770 - 2260 (180 - 230) |

||||||||||||||

|

2700 - 3040 (275 - 310) |

2260 - 2700 (230 - 275) |

1770 - 2260 (180 - 230) |

||||||||||||||

|

2700 - 3040 (275 - 310) |

2260 - 2700 (230 - 275) |

1770 - 2260 (180 - 230) |

||||||||||||||

|

2650 - 2990 (270 - 305) |

2210 - 2650 (225 - 270) |

1720 - 2210 (175 - 225) |

||||||||||||||

|

2650 - 2990 (270 - 305) |

2210 - 2650 (225 - 270) |

1720 - 2210 (175 - 225) |

||||||||||||||

|

2600 - 2940 (265 - 300) |

2160 - 2600 (220 - 265) |

1670 - 2160 (170 - 220) |

||||||||||||||

|

2600 - 2940 (265 - 300) |

2160 - 2600 (220 - 265) |

1670 - 2160 (170 - 220) |

||||||||||||||

|

2600 - 2940 (265 - 300) |

2160 - 2600 (220 - 265) |

1670 - 2160 (170 - 220) |

||||||||||||||

|

2600 - 2940 (265 - 300) |

2160 - 2600 (220 - 265) |

1670 - 2160 (170 - 220) |

||||||||||||||

|

2600 - 2940 (265 - 300) |

2160 - 2600 (220 - 265) |

1670 - 2160 (170 - 220) |

||||||||||||||

|

2550 - 2890 (260 - 295) |

2160 - 2550 (220 - 260) |

1670 - 2160 (170 - 220) |

||||||||||||||

|

2550 - 2890 (260 - 295) |

2160 - 2550 (220 - 260) |

1670 - 2160 (170 - 220) |

||||||||||||||

|

2550 - 2890 (260 - 295) |

2110 - 2550 (215 - 260) |

1670 - 2110 (170 - 215) |

||||||||||||||

|

2500 - 2790 (255 - 285) |

2110 - 2500 (215 - 255) |

1620 - 2110 (165 - 215) |

||||||||||||||

|

2450 - 2740 (250 - 280) |

2060 - 2450 (210 - 250) |

1570 - 2060 (160 - 210) |

||||||||||||||

|

2400 - 2700 (245 - 275) |

2010 - 2400 (205 - 245) |

1520 - 2010 (155 - 205) |

||||||||||||||

|

2350 - 2650 (240 - 270) |

1960 - 2350 (200 - 240) |

1520 - 1960 (155 - 200) |

||||||||||||||

|

2300 - 2600 (235 - 265) |

1960 - 2300 (200 - 235) |

1520 - 1960 (155 - 200) |

||||||||||||||

|

2260 - 2550 (230 - 260) |

1910 - 2260 (195 - 230) |

1470 - 1960 (150 - 200) |

||||||||||||||

|

2210 - 2500 (225 - 255) |

1860 - 2210 (190 - 225) |

1420 - 1860 (145 - 190) |

||||||||||||||

|

2160 - 2450 (220 - 250) |

1860 - 2160 (190 - 220) |

1420 - 1860 (145 - 190) |

||||||||||||||

|

2060 - 2350 (210 - 240) |

1770 - 2060 (180 - 210) |

1370 - 1770 (140 - 180) |

||||||||||||||

|

2060 - 2350 (210 - 240) |

1770 - 2060 (180 - 210) |

1370 - 1770 (140 - 180) |

||||||||||||||

|

2010 - 2300 (205 - 235) |

1770 - 2010 (180 - 205) |

1370 - 1770 (140 - 180) |

||||||||||||||

|

2010 - 2260 (205 - 230) |

1770 - 2010 (180 - 205) |

1370 - 1770 (140 - 180) |

||||||||||||||

|

1960 - 2210 (200 - 225) |

1720 - 1960 (175 - 200) |

1370 - 1720 (140 - 175) |

||||||||||||||

|

1910 - 2160 (195 - 220) |

1670 - 1910 (170 - 195) |

1320 - 1670 (135 - 170) |

||||||||||||||

|

1910 - 2160 (195 - 220) |

1670 - 1910 (170 - 195) |

1320 - 1670 (135 - 170) |

||||||||||||||

|

1810 - 2060 (185 - 210) |

1620 - 1860 (165 - 190) |

1270 - 1620 (130 - 165) |

||||||||||||||

|

1770 - 2010 (180 - 205) |

1620 - 1860 (165 - 190) |

1270 - 1620 (130 - 165) |

||||||||||||||

|

1720 - 1960 (175 - 200) |

1620 - 1860 (165 - 190) |

1270 - 1620 (130 - 165) |

||||||||||||||

|

1720 - 1960 (175 - 200) |

1520 - 1770 (155 - 180) |

1230 - 1520 (125 - 155) |

||||||||||||||

|

1670 - 1910 (170 - 195) |

1520 - 1770 (155 - 180) |

1230 - 1520 (125 - 155) |

||||||||||||||

|

1670 - 1910 (170 - 195) |

1520 - 1770 (155 - 180) |

1230 - 1520 (125 - 155) |

||||||||||||||

|

1620 - 1860 (165 - 190) |

1470 - 1720 (150 - 175) |

1180 - 1470 (120 - 150) |

||||||||||||||

|

1570 - 1810 (160 - 185) |

1420 - 1670 (145 - 170) |

1130 - 1420 (115 - 145) |

||||||||||||||

|

1520 - 1770 (155 - 180) |

1370 - 1620 (140 - 165) |

1130 - 1370 (115 - 140) |

||||||||||||||

|

1470 - 1720 (150 - 175) |

1370 - 1620 (140 - 165) |

1130 - 1370 (115 - 140) |

||||||||||||||

|

1420 - 1670 (145 - 170) |

1320 - 1570 (135 - 160) |

1080 - 1320 (110 - 135) |

||||||||||||||

|

1420 - 1670 (145 - 170) |

1320 - 1570 (135 - 160) |

1080 - 1320 (110 - 135) |

||||||||||||||

|

1230 - 1420 (125 - 145) |

1030 - 1230 (105 - 125) |

|||||||||||||||

|

1230 - 1420 (125 - 145) |

1030 - 1230 (105 - 125) |

|||||||||||||||

|

1230 - 1420 (125 - 145) |

1030 - 1230 (105 - 125) |

|||||||||||||||

|

1230 - 1420 (125 - 145) |

1030 - 1230 (105 - 125) |

|||||||||||||||

|

1230 - 1420 (125 - 145) |

1030 - 1230 (105 - 125) |

|||||||||||||||

|

1230 - 1420 (125 - 145) |

1030 - 1230 (105 - 125) |

|||||||||||||||

Примечания:

1. Значение разбега временного сопротивления разрыву в мотках (катушках) массой до 250 кг марок А и Б классов 1, 2, 2А должно быть не более 100 Н/мм 2 (10 кгс/мм 2); марки Б класса 3 и марки В всех классов для проволоки диаметром 1,6 мм и менее - 200 Н/мм 2 (20 кгс/мм 2), а для проволоки диаметром более 1,6 мм - 150 Н/мм 2 (15 кгс/мм 2). Значение разбега временного сопротивления разрыву проволоки в мотках (катушках) массой более 250 кг должно соответствовать значениям табл. 3.

2. Если при определении временного сопротивления разрыву по концам мотка результаты испытаний относятся к двум классам, то принадлежность мотка к одному из классов устанавливается по меньшему значению. При этом большее значение не должно превышать верхней границы нормируемого временного сопротивления разрыву для того класса, к которому относится моток, более чем на 50 (5) Н/мм 2 (кгс/мм 2). Настоящее примечание не учитывается, если проволока относится к маркам А и Б класса 2А всех диаметров и класса 2 диаметра 2,5 мм и более.

3. По требованию мебельной промышленности проволока диаметром 2,2 мм, повышенной точности марки Б изготовляется с временным сопротивлением разрыву 1570 - 1770 Н/мм 2 (160 - 180 кгс/мм 2).

(Измененная редакция, Изм. № 3, 4, 5, Поправка).

2.6. Проволока должна изготовляться в мотках или на катушках.

Намотка проволоки должна производиться без перепутывания витков и обеспечивать свободное сматывание проволоки с катушек и мотков. При освобождении мотка от вязок проволока не должна сворачиваться в «восьмерку».

Моток должен состоять из одного отрезка проволоки.

На катушке или на мотке массой более 250 кг допускается не более трех отрезков проволоки. В местах разделения отрезков должны быть проложены закладки. Допускается вместо отметки мест разделения выводить и закреплять на щеке катушки концы отрезков.

Связывание концов отрезков проволоки не допускается.

2.7. Масса отрезка проволоки в мотке или на катушке должна соответствовать указанной в табл. 5.

Таблица 5 *

* Табл. 4. (Исключена, Изм. № 3).

Допускается масса отрезков проволоки на 50 % меньше указанной в табл. 5 в количестве не более 10 % общей массы проволоки в партии.

По требованию потребителя масса мотка (катушки) не должна превышать 1 т.

2.6, 2.7. (Измененная редакция, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из мотков или катушек проволоки одного диаметра, одного класса и одной точности изготовления и должна быть оформлена документом о качестве, содержащим:

номер партии;

количество грузовых мест;

массу нетто;

марку стали;

дату приемки.

(Измененная редакция, Изм. № 2).

3.2. По размерам и внешнему виду проверяется каждый моток или катушка партии.

3.3. Для проверки механических свойств и волнистости при возникновении разногласий в оценке этого показателя отбирают 10 % мотков или 20 % катушек, но не менее пяти мотков или катушек и для проверки обезуглероживания 2 % мотков или катушек, но не менее трех.

(Измененная редакция, Изм. № 3).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторное испытание по этому показателю на удвоенном количестве мотков (катушек), взятых из числа не проходивших испытание. Результаты повторных испытаний распространяются на всю партию.

При получении неудовлетворительных результатов повторных испытаний по показателю волнистость проволоки изготовитель проводит сплошной контроль по этому показателю.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для каждого вида испытаний отбирают по одному образцу с двух концов мотка на каждый вид испытаний или по одному образцу от каждой проверяемой катушки.

(Измененная редакция, Изм. № 1).

4.2. Диаметр и овальность проволоки измеряют микрометрами по ГОСТ 6507 и ГОСТ 4381 в двух взаимно перпендикулярных направлениях одного сечения проволоки или другим измерительным инструментом, обеспечивающим необходимую точность измерения.

(Измененная редакция, Изм. № 3).

4.3. Осмотр поверхности проволоки проводят визуально, а в спорных случаях - с применением лупы пятикратного увеличения. Глубина дефекта проволоки должна определяться путем его удаления зачисткой с последующим сравнительным замером проволоки в зачищенном и незачищенном местах. При невозможности определения глубины дефекта зачисткой определение глубины и характера дефекта проводится микроисследованием.

4.4. Испытание проволоки на временное сопротивление проводят по ГОСТ 10446 .

4.5. Испытание проволоки на изгиб проводят вокруг цилиндрического сердечника до параллельности сторон в соответствии с требованиями п. 2.5.

(Измененная редакция, Изм. № 4).

4.6. Испытание на скручивание проводят по ГОСТ 1545 , при этом длина испытуемой части образца устанавливается равной 100 d (d - диаметр проволоки), но не менее 50 и не более 500 мм.

Испытание на нерасслаиваемость при скручивании проводят до полного разрушения образца.

Осмотр изломов проводится невооруженным глазом. Для проволоки диаметром менее 0,8 мм допускается применение лупы пятикратного увеличения.

Примечание. До 01.01.90 испытание проволоки на нерасслаиваемость проводилось по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 3, 5, Поправка).

4.7. Определение глубины обезуглероживания проводят по методу М ГОСТ 1763 .

4.8. Испытание проволоки на навивку проводят по ГОСТ 10447 .

При возникновении разногласий в оценке качества проволоки по п. 2.5 вместо испытания на навивку проводят испытание на изгиб.

(Измененная редакция, Изм. № 3).

4.9. Отсутствие волнистости обеспечивается технологией изготовления.

При возникновении разногласий в оценке волнистости она определяется на образцах с рабочей длиной (200 ± 0,5) мм микрометром по ГОСТ 6507 , оборудованным специальной пяткой (приложение 2), по 10 замерам в двух взаимно перпендикулярных направлениях на длине образца.

Образцы должны закрепляться в зажимах разрывной машины по ГОСТ 28840 или другой машины по нормативно-технической документации, позволяющей приложить необходимую нагрузку.

Проволока считается волнистой, если количество отклонений от постоянного диаметра, замеренного в одной из плоскостей, составляет 3 и более замеров.

Величина отклонений должна быть больше погрешности измерительного инструмента.

4.10. Допускается для определения механических свойств применение методов статистического и неразрушающего контроля по методикам, утвержденным в установленном порядке.

4.9, 4.10. (Введены дополнительно, Изм. № 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый моток должен быть прочно перевязан мягкой проволокой по нормативно-технической документации не менее чем в трех местах, равномерно расположенных по окружности.

Мотки проволоки диаметром 0,60 мм и менее могут быть перевязаны концом намотанной проволоки или шпагатом по ГОСТ 17308 или другой нормативно-технической документации.

Мотки одного класса, группы и диаметра могут быть связаны в бухты.

Конец верхнего отрезка проволоки на катушке должен быть закреплен на щеке катушки.

(Измененная редакция, Изм. № 3).

5.2. Проволока должна быть покрыта консервационными маслами (смазками) типа НГ-203А или НГ-203Б по ТУ 38-1011331 или К-17 по ГОСТ 10877 .

Допускается применять другие масла (смазки), обеспечивающие защиту от коррозии. Проволока на катушках может поставляться несмазанной.

(Измененная редакция, Изм. № 3, 5).

5.3. Катушки с проволокой диаметром менее 0,20 мм должны быть обернуты слоем бумаги и уложены в деревянные ящики по ГОСТ 18617 или другой нормативно-технической документации или в металлическую тару, изготовленную по нормативно-технической документации, выложенную изнутри водонепроницаемой бумагой.

Мотки, катушки проволоки диаметром 0,20 мм и более должны быть обернуты слоем бумаги, затем слоем полимерной пленки или нетканых материалов, или ткани из химических волокон. При механизированной упаковке мотки проволоки должны быть обернуты слоем кабельной крепированной бумаги по ГОСТ 10396 или бумаги марки КМВ-170, или другой крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки с фиксированием упаковки проволокой по ГОСТ 3282 или другой проволокой.

По согласованию изготовителя с потребителем допускается проволоку не упаковывать и не смазывать.

В качестве упаковочных материалов применяют:

бумагу парафинированную по ГОСТ 9569 (допускается применение двухслойной упаковочной бумаги по ГОСТ 8828 или промасленной упаковочной бумаги по ГОСТ 8273 марки А, или другой бумаги, обеспечивающей защиту от коррозии);

(Измененная редакция, Изм. № 1, 3).

5.3а. Масса одного грузового места должна быть не более 1500 кг.

Укрупнение грузовых мест в транспортные пакеты должно проводиться по ГОСТ 21650 , ГОСТ 24597 .

(Измененная редакция, Изм. № 3).

5.4. К каждой катушке, мотку или бухте проволоки должен быть прочно прикреплен ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

клеймо технического контроля;

номер партии.

(Измененная редакция, Изм. № 1, 3).

5.5. (Исключен, Изм. № 2).

5.6. Проволоку транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление груза в транспортных средствах должно соответствовать техническим условиям погрузки и крепления грузов.

Транспортирование проволоки по железной дороге проводится повагонными, мелкими или малотоннажными отправками.

Допускается транспортирование проволоки в универсальных контейнерах по

/ проволока пружинная ГОСТ 9389-75 65Г для изготовления пружин

Проволока пружинная ГОСТ 9389-75 применяется для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке.

В нашем ассортименте: проволока пружинная стальная патентированная рояльная ГОСТ 9389-75 1 и 2 класса точности, группы A, Б, B, стали марки 65Г ТУ 14-4-386-73.

Проволока ГОСТ 9389

пружинная стальная углеродистая подразделяется:

по механическим свойствам: марок Б и В, классов 2 и 3, по точности изготовления: нормальной и повышенной точности.

На поверхности не должно быть трещин, плен, закатов, волосовин и ржавчины.

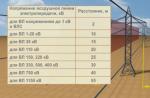

Технические характеристики проволоки пружинной ГОСТ 9389-75 сталь 65Г

| Диаметр проволоки, мм | Временное сопротивление разрыву, Н/мм2 (кгс/мм2) | Разбег в партии,. кгс/ мм2 не более | ||||||

|---|---|---|---|---|---|---|---|---|

| Класс | Марка A | Марка Б | Марка В | |||||

| 1 | 2 | 3 | 1 | 1,2,3 | 1 | 2 | 3 | |

| Класс проволоки | ||||||||

| 0.50 | 265-300 | 220-265 | 170-220 | 23 | 27 | - | - | - |

| 0.60 | 265-300 | 220-265 | 170-220 | 21 | 24 | - | - | - |

| 0.63 | 260-295 | 220-260 | 170-220 | 20 | - | - | 40 | - |

| 0.70 | 260-295 | 220-260 | 170-220 | 19 | - | 35 | - | - |

| 0.80 | 260-295 | 215-260 | 170-215 | 18 | 23 | 30 | 45 | 45 |

| 0.90 | 255-285 | 215-255 | 165-205 | 17 | 23 | - | 40 | 50 |

| 1.0 | 250-280 | 210-250 | 160-210 | 16 | 22 | - | - | - |

| 1.2 | 240-270 | 200-240 | 155-200 | 15 | 21 | 30 | - | 45 |

| 1.4 | 230-260 | 195-230 | 150-195 | 15 | 20 | - | 35 | 45 |

| 1.6 | 220-250 | 190-220 | 145-190 | 15 | 20 | 25 | 30 | 45 |

| 2.2 | 195-220 | 170-195 | 135-170 | 15 | - | - | 25 | 35 |

| 2.5 | 185-210 | 165-190 | 130-165 | 15 | - | - | - | - |

| 2.8 | 180-205 | 165-190 | 130-165 | 15 | - | - | - | - |

| 3.0 | 175-200 | 165-190 | 130-165 | 15 | - | - | - | - |

| 3.6 | 170-195 | 180-155 | 125-155 | 15 | - | - | - | 30 |

| 4.0 | 165-190 | 150-175 | 120-150 | 15 | - | - | - | - |

| 8.0 | - | 125-145 | 105-125 | - | - | - | - | - |

Намотка производится без перепутывания витков и обеспечивает свободное сматывание проволоки с катушек и мотков. При освобождении мотка от вязок проволока не должна сворачиваться в "восьмерку".

Моток состоит из одного отрезка проволоки. На катушке или на мотке массой более 250 кг допускается не более трех отрезков проволоки. Допускается вместо отметки мест разделения выводить и закреплять на щеке катушки концы отрезков.

| Диаметр проволоки, мм | Число скручиваний проволоки, не менее | |||||

|---|---|---|---|---|---|---|

| Марка А,Б | Марка В | |||||

| 1 | 2 | 3 | 1 | 2 | 3 | |

| Класс | ||||||

| 0.50 | - | - | 20 | 16 | 19 | 19 |

| 0.60 | - | - | - | - | 18 | 18 |

| 0.63 | - | - | - | - | - | - |

| 0.70 | - | - | - | - | - | - |

| 0.80 | - | - | 20 | 16 | 17 | 17 |

| 0.90 | - | - | - | - | - | - |

| 1.0 | - | - | - | - | - | - |

| 1.2 | - | - | - | - | - | - |

| 1.4 | 20 | 20 | 20 | 16 | 17 | 17 |

| 1.6 | - | - | - | - | - | - |

| 2.2 | 15 | 15 | 15 | 13 | 15 | 15 |

| 2.5 | - | - | - | 12 | - | - |

| 2.8 | - | - | - | 11 | 14 | 14 |

| 3.0 | - | - | - | 10 | 13 | 13 |

| 3.6 | - | - | - | 7 | 13 | 13 |

| 4.0 | - | 13 | 13 | - | - | - |

| 8.0 | - | - | - | - | - | - |

Примечания:

1. По требованию потребителя допускается поставка проволоки промежуточных диаметров. При этом предельные отклонения по диаметру должны соответствовать установленным для ближайшего большего диаметра.

2. Овальность проволоки не должна превышать половины поля допуска по диаметру.

Примеры условных обозначений:

Проволока ГОСТ 9389 пружинная марки А, 1 класса, повышенной точности, диаметром 1,60 мм:

Проволока А-1-П-1.6 ГОСТ 9389-75

Проволока пружиная марки Б, 3 класса, нормальной точности, диаметром 2,0 мм:

Проволока Б-3-2 ГОСТ 9389-75

Проволока пружинная марки Б, 2А класса, повышенной точности, диаметром 1,20 мм:

Проволока Б-2А-1.2 ГОСТ 9389-75

Проволока пружинная 65Г предназначена для изготовления пружин, навивается в холодном состоянии и подвергается закалке. Пружинная проволока изготовляется из стали марки: 65Г или 65-75 по ГОСТ 14959-79.

По требованию мебельной промышленности проволока пружинная 65Г диаметром 2,2 мм, повышенной точности, марки Б, изготавливается с временным сопротивлением разрыву 1570-1770- Н/мм2 (160-180 кгс/мм2).

Относительный показатель разбега прочности рассчитывают по формуле:

K = Δσ в / σ в

где:

Δσ в - разбег временного сопротивления разрыву в партии, Н/мм 2 ;

σ в - минимальное значение временного сопротивления разрыву в классе, Н/мм 2 .

| Номин. диаметр проволоки, мм | Масса 1000 м, кг | Диаметр проволоки, мм | Площадь поперечного сечения, мм.кв. | Масса 1000 м, кг | |

|---|---|---|---|---|---|

| 0,14 | 0,0154 | 0,1208 | 2,0 | 3,14 | 24,65 |

| 0,15 | 0,0177 | 0,1387 | 2,1 | 3,46 | 27,19 |

| 0,16 | 0,0201 | 0,1578 | 2,2 | 3,8 | 29,83 |

| 0,18 | 0,0254 | 0,1994 | 2,3 | 4,15 | 32,58 |

| 0,20 | 0,0314 | 0,2465 | 2,5 | 4,91 | 38,54 |

| 0,22 | 0,0380 | 0,298 | 2,8 | 6,16 | 48,36 |

| 0,25 | 0,0491 | 0,385 | 3,0 | 7,07 | 55,5 |

| 0,28 | 0,0616 | 0,484 | 3,2 | 8,04 | 63,11 |

| 0,30 | 0,0707 | 0,555 | 3,4 | 9,08 | 71,28 |

| 0,32 | 0,0804 | 0,631 | 3,5 | 9,62 | 75,52 |

| 0,36 | 0,1018 | 0,8 | 3,6 | 10,18 | 79,9 |

| 0,40 | 0,1257 | 0,99 | 4,0 | 12,57 | 98,7 |

| 0,45 | 0,159 | 1,25 | 4,2 | 13,85 | 108,7 |

| 0,50 | 0,196 | 1,54 | 4,5 | 15,90 | 124,8 |

| 0,56 | 0,246 | 1,93 | 5,0 | 19,63 | 154,2 |

| 0,60 | 0,283 | 2,22 | 5,6 | 24,63 | 193,3 |

| 0,63 | 0,312 | 2,45 | 6,0 | 28,3 | 221,0 |

| 0,70 | 0,385 | 3,02 | 6,3 | 31,7 | 244,4 |

| 0,75 | 0,442 | 3,47 | 6,5 | 33,2 | 260,5 |

| 0,80 | 0,503 | 3,95 | 6,7 | 35,3 | 276,8 |

| 0,85 | 0,567 | 4,45 | 7,0 | 38,5 | 302,1 |

| 0,90 | 0,636 | 4,99 | 7,5 | 44,2 | 346,8 |

| 1,0 | 0,785 | 6,17 | 8,0 | 50,3 | 394,6 |

| 1,1 | 0,950 | 7,46 | - | - | - |

| 1,2 | 1,131 | 8,88 | - | - | - |

| 1,3 | 1,327 | 10,42 | - | - | - |

| 1,4 | 1,539 | 12,08 | - | - | - |

| 1,6 | 2,01 | 15,78 | - | - | - |

| 1,7 | 2,27 | 17,82 | - | - | - |

| 1,8 | 2,54 | 19,94 | - | - | - |

| 1,9 | 2,84 | 22,26 | - | - | - |

Форма выпуска: мотки по 80-120 кг или бухты весом 500-800 кг до 1000 кг.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Пружинная проволока ГОСТ 9389-75 должна соответствовать требованиям стандарта по технологическому регламенту, утвержденному в установленном порядке, из углеродистой стали по ГОСТ 1050-88, ГОСТ 14959-79, ГОСТ 1435-90 или по нормативно-технической документации, а также из сталей марок КТ-2 и ЗК-7, химический состав которых указан в таблице, и других сталей специальной выплавки, изготовляемых по нормативно-технической документации. При этом проволока класса 2А должна быть изготовлена из стали с массовой долей серы не более 0,030% и фосфора не более 0,035 %.

Проволока пружинная 65г ГОСТ 9389-75 не должна иметь на поверхности трещин, плен, закатов, волосовин, раковин и ржавчины.

Допускаются риски глубиной не более половины поля допуска по диаметру, а также остатки технологических покрытий, наносимых на поверхность проволоки для подготовки металла к волочению.

Проволока ГОСТ 9389-75 класса 2А для авиационной промышленности должна быть без следов технологического омеднения поверхности.

Полное обезуглероживание проволоки не допускается. Глубина частичного обезуглероживания не должна превышать на проволоке марки А класса I и марки Б классов 1,2-1,5% от номинального диаметра.

По требованию потребителя, проволока пружинная марок А и Б не должна ломаться или растрескиваться при навивке или изгибе.

Проволока пружинная ГОСТ 9389-75 диаметром до 3,0 мм должна подвергаться навивке вокруг цилиндрического сердечника, равного диаметру проволоки, а диаметром 3,0 и более мм должна подвергаться либо изгибу на 180°, либо навивке.

При этом диаметр цилиндрического сердечника должен быть равен двум диаметрам проволоки для проволоки от 3,0 до 6,0 мм и трем диаметрам проволоки для проволоки более 6,0 мм. Допускается цилиндрический сердечник меньшего диаметра. Количество витков при навивке должно быть не менее восьми.

По требованию потребителя проволока ГОСТ 9389-75 марок А и Б не должна расслаиваться при испытании на скручивание. Под расслоением понимаются трещины, идущие по винтовой линии по поверхности образца. Основной излом должен быть ровным и перпендикулярным оси проволоки.

Волнистость не допускается. Под волнистостью понимается периодическое изменение диаметра или периодические изгибы проволоки, сохраняющиеся при приложении к образцу проволоки рабочей длиной 200+0,5 мм нагрузки, не превышающей 0,3 разрывного усилия проволоки.

Намотка проволоки должна производиться без перепутывания витков и обеспечивать свободное сматывание проволоки с катушек и мотков. При освобождении мотка от вязок проволока не должна сворачиваться в "восьмерку".

Моток должен состоять из одного отрезка проволоки.

На катушке или на мотке массой более 250 кг допускается не более трех отрезков проволоки. В местах разделения отрезков должны быть проложены закладки. Допускается вместо отметки мест разделения выводить и закреплять на щеке катушки концы отрезков. Связывание концов отрезков проволоки не допускается.

Каждый моток должен быть прочно перевязан мягкой проволокой по нормативно-технической документации не менее чем в трех местах, равномерно расположенных по окружности.

Мотки проволоки диаметром 0,60 мм и менее могут быть перевязаны концом намотанной проволоки или шпагатом по ГОСТ 17308-88 или другой нормативно-технической документации.

Мотки одного класса, группы и диаметра могут быть связаны в бухты.

Конец верхнего отрезка проволоки на катушке должен быть закреплен на щеке катушки.

Проволока должна быть покрыта консервационными маслами (смазками) типа НГ-203А или НГ-203Б по ОСТ 38.01436-87 или К-17 по ГОСТ 10877-76.

Допускается применять другие масла (смазки), обеспечивающие защиту от коррозии. Проволока на катушках может поставляться несмазанной.

Катушки с проволокой диаметром менее 0,20 мм должны быть обернуты слоем бумаги и уложены в деревянные ящики по ГОСТ 18617-83 или другой нормативно-технической документации, или в металлическую тару, изготовленную по нормативно-технической документации, выложенную изнутри водонепроницаемой бумагой.

Мотки, катушки проволоки диаметром 0,20 мм и более должны быть обернуты слоем бумаги, затем слоем полимерной пленки или нетканых материалов, или ткани из химических волокон. При механизированной упаковке мотки проволоки должны быть обернуты слоем кабельной крепированной бумаги по ГОСТ 10396-84 или бумаги марки КМВ-170, или другой крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки с фиксированием упаковки проволокой по ГОСТ 3282-74 или другой проволокой.

По согласованию изготовителя с потребителем допускается проволоку не упаковывать и не смазывать.

Масса одного грузового места должна быть не более 1500 кг.

Используется в качестве полуфабриката для изготовления высоконагруженных и тяжелонагруженных пружин, имеющих повышенные требования к износостойкости. Материал для изготовления пружинной проволоки должен сочетать необходимую прочность, теплостойкость, релаксационную стойкость, обеспечивая тем самым стабильность свойств пружин, иметь заданную степень коррозионной стойкости и быть немагнитным.

ГОСТ 9389-75 распространяется на стальную углеродистую холоднотянутую проволоку, применяемую для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке.

Проволока пружинная ГОСТ 9389-75 изготовляется:

- по механическим свойствам:

- марок А, Б, В;

- классов 1, 2, 2А, 3.

- по точности изготовления:

- нормальной точности;

- повышенной точности - П.

Проволока пружинная классов 1, 2, 3 изготовляется нормальной и повышенной точности, класса 2А - повышенной точности.

Относительный показатель разбега прочности рассчитывают по формуле:

K = Δσ в / σ в

где:

Δσ в - разбег временного сопротивления разрыву в партии, Н/мм 2 ;

σ в - минимальное значение временного сопротивления разрыву в классе, Н/мм 2 .

Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл. 1.

Таблица 1

| Номинальный диаметр проволоки |

Предельные отклонения по диаметру проволоки |

Номинальный диаметр проволоки |

Предельные отклонения по диаметру проволоки |

||

| Повышенной точности |

Нормальной точности |

Повышенной точности |

Нормальной точности |

||

| 0,30 | +0,005 -0,003 |

+0,020/-0,015 | 0,90 | +0,015 -0,013 |

±0,020 |

| 0,32 | ±0,020 | 1,0 | |||

| 0,36 | 1,10 | ||||

| 0,40 | 1,20 | ||||

| 0,45 | ±0,010 | 1,30 | |||

| 0,50 | 1,40 | ||||

| 0,56 | 1,50 | ||||

| 0,60 | 1,60 | ||||

| 0,63 | 1,70 | ||||

| 0,70 | 1,80 | ||||

| 0,80 | 1,90 | ||||

| 3,20 | +0,030 -0,020 |

±0,030 | 2,00 | ±0,020 | ±0,030 |

| 3,50 | 2,10 | ||||

| 3,60 | ±0,040 | 2,20 | |||

| 4,00 | 2,30 | ||||

| 4,20 | 2,50 | ||||

| 4,50 | 2,80 | ||||

| 5,00 | 3,00 | ||||

Примечания:

1. По требованию потребителя допускается поставка проволоки промежуточных диаметров. При этом предельные отклонения по диаметру должны соответствовать установленным для ближайшего большего диаметра.

2. Овальность проволоки не должна превышать половины поля допуска по диаметру.

Примеры условных обозначений:

Проволока пружинная марки А, 1 класса, повышенной точности, диаметром 1,20 мм:

Проволока А-1-П-1.2 ГОСТ 9389-75

Проволока пружинная марки Б, 3 класса, нормальной точности, диаметром 2,0 мм:

Проволока Б-3-2 ГОСТ 9389-75

Проволока пружинная марки Б, 2А класса, повышенной точности, диаметром 1,20 мм:

Проволока Б-2А-1.2 ГОСТ 9389-75

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Стальная углеродистая пружинная проволока ГОСТ 9389 должна изготовляться в соответствии с требованиями стандарта по технологическому регламенту, утвержденному в установленном порядке, из углеродистой стали по ГОСТ 1050-88, ГОСТ 14959-79, ГОСТ 1435-90 или по нормативно-технической документации, а также из сталей марок КТ-2 и ЗК-7, химический состав которых указан в табл. 2, и других сталей специальной выплавки, изготовляемых по нормативно-технической документации. При этом проволока класса 2А должна быть изготовлена из стали с массовой долей серы не более 0,030% и фосфора не более 0,035 %.

По требованию потребителя проволока ГОСТ 9389 изготовляется из определенной марки стали.

Таблица 2

Также как и проволока пружинная 65г , проволока ГОСТ 9389 не должна иметь на поверхности трещин, плен, закатов, волосовин, раковин и ржавчины.

Допускаются риски глубиной не более половины поля допуска по диаметру, а также остатки технологических покрытий, наносимых на поверхность проволоки для подготовки металла к волочению.

Проволока ГОСТ 9389 класса 2А для авиационной промышленности должна быть без следов технологического омеднения поверхности.

Полное обезуглероживание проволоки не допускается. Глубина частичного обезуглероживания не должна превышать на проволоке марки А класса I и марки Б классов 1, 2А- 1,5% от номинального диаметра, марки Б класса 2-2,5%, марки Б класса 3-3%.

По требованию потребителя проволока пружинная марок А и Б не должна ломаться или растрескиваться при навивке или изгибе.

Проволока пружинная ГОСТ 9389 диаметром до 3,0 мм должна подвергаться навивке вокруг цилиндрического сердечника, равного диаметру проволоки, а диаметром 3,0 и более мм должна подвергаться либо изгибу на 180°, либо навивке.

При этом диаметр цилиндрического сердечника должен быть равен двум диаметрам проволоки для проволоки от 3,0 до 6,0 мм и трем диаметрам проволоки для проволоки более 6,0 мм. Допускается цилиндрический сердечник меньшего диаметра. Количество витков при навивке должно быть не менее восьми.

По требованию потребителя проволока ГОСТ 9389 марок А и Б не должна расслаиваться при испытании на скручивание. Под расслоением понимаются трещины, идущие по винтовой линии по поверхности образца. Основной излом должен быть ровным и перпендикулярным оси проволоки.

Волнистость проволоки не допускается. Под волнистостью понимается периодическое изменение диаметра или периодические изгибы проволоки, сохраняющиеся при приложении к образцу проволоки рабочей длиной 200+0,5 мм нагрузки, не превышающей 0,3 разрывного усилия проволоки.

Проволока углеродистая поставляется в мотках или на катушках.

Намотка проволоки должна производиться без перепутывания витков и обеспечивать свободное сматывание проволоки с катушек и мотков. При освобождении мотка от вязок проволока не должна сворачиваться в "восьмерку".

Моток должен состоять из одного отрезка проволоки.

На катушке или на мотке массой более 250 кг допускается не более трех отрезков проволоки. В местах разделения отрезков должны быть проложены закладки. Допускается вместо отметки мест разделения выводить и закреплять на щеке катушки концы отрезков. Связывание концов отрезков проволоки не допускается.

Каждый моток должен быть прочно перевязан мягкой проволокой по нормативно-технической документации не менее чем в трех местах, равномерно расположенных по окружности.

Мотки проволоки диаметром 0,60 мм и менее могут быть перевязаны концом намотанной проволоки или шпагатом по ГОСТ 17308-88 или другой нормативно-технической документации.

Мотки одного класса, группы и диаметра могут быть связаны в бухты.

Конец верхнего отрезка проволоки на катушке должен быть закреплен на щеке катушки.

Проволока должна быть покрыта консервационными маслами (смазками) типа НГ-203А или НГ-203Б по ОСТ 38.01436-87 или К-17 по ГОСТ 10877-76.

Допускается применять другие масла (смазки), обеспечивающие защиту от коррозии. Проволока на катушках может поставляться несмазанной.

Катушки с проволокой диаметром менее 0,20 мм должны быть обернуты слоем бумаги и уложены в деревянные ящики по ГОСТ 18617-83 или другой нормативно-технической документации, или в металлическую тару, изготовленную по нормативно-технической документации, выложенную изнутри водонепроницаемой бумагой.

Мотки, катушки проволоки диаметром 0,20 мм и более должны быть обернуты слоем бумаги, затем слоем полимерной пленки или нетканых материалов, или ткани из химических волокон. При механизированной упаковке мотки проволоки должны быть обернуты слоем кабельной крепированной бумаги по ГОСТ 10396-84 или бумаги марки КМВ-170, или другой крепированной бумаги, равноценной по защитным свойствам, или полимерной пленки с фиксированием упаковки проволокой по ГОСТ 3282-74 или другой проволокой.

По согласованию изготовителя с потребителем допускается проволоку не упаковывать и не смазывать.

Масса одного грузового места должна быть не более 1500 кг.